TIG溶接機用ラックの製作 その4になります。(その3はコチラ)

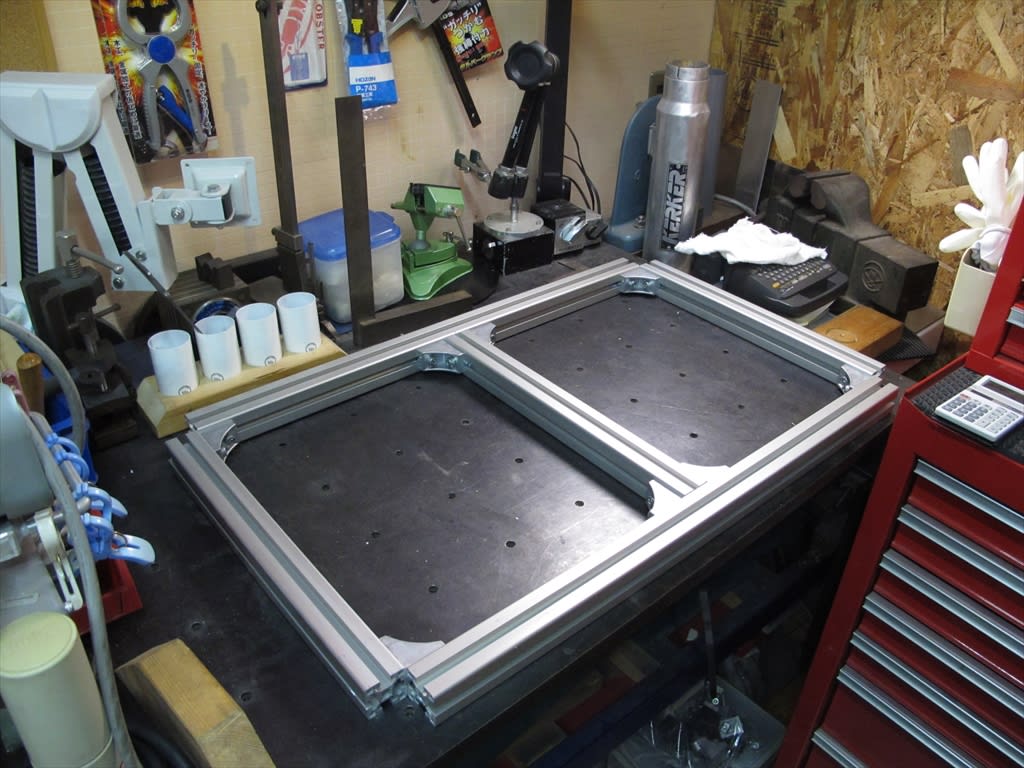

前回は溶接機をガレージ内で移動できるように電気工事をして、ラックの補助部品としてホンダの250ccのスクーター「フォルツァ」のホイールを

使ってトーチケーブルのハンガーを作ろうと言うところまで話を書きました。

今回はその続きになります。

フォルツァの中でもMF10と言う形式の車両のホイール。細身でエッジの利いた6本ホイールがかっこよく思えます。

っと、こんな事をしていたら、ご近所の工作友達のkagayakiさんが自作CNCフライスでエンブレムを作ってくれました。

全体を白く塗って

そのままペーパーで磨いてやると・・・・かっちょええ“ OKU-TEC garage ”のエンブレムになりました。

ラックが完成したら貼りたいと思います。

さてホイールですが、このままだと大きすて野暮ったさそうなので、半分にカットして2個使えるようにします。

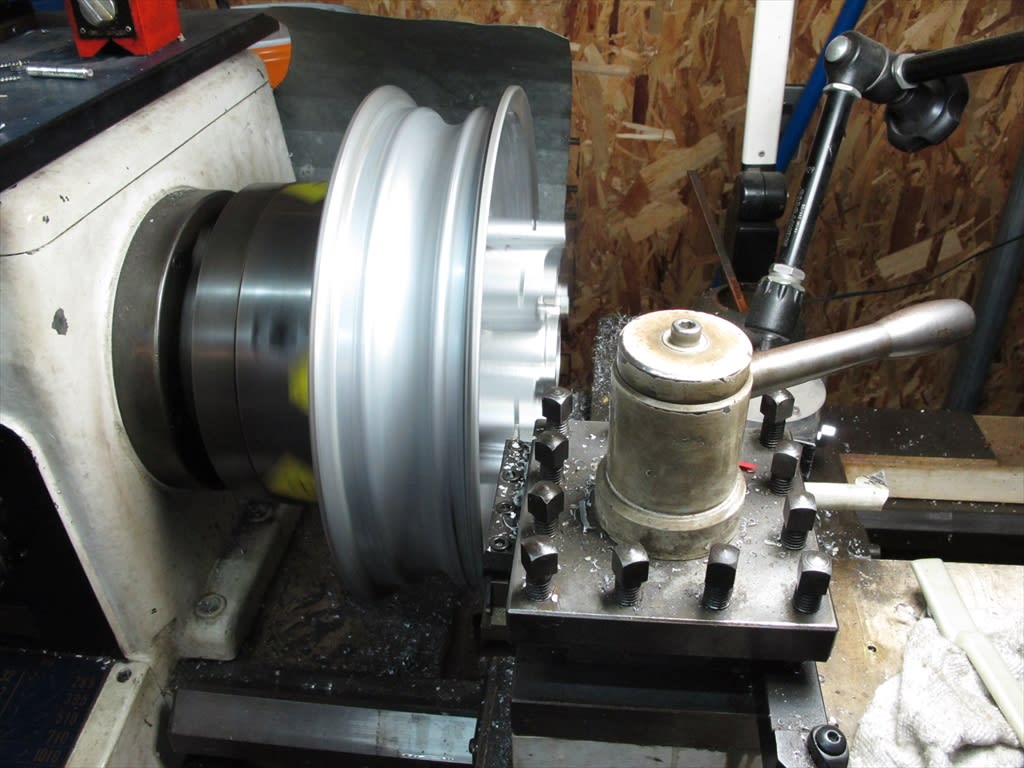

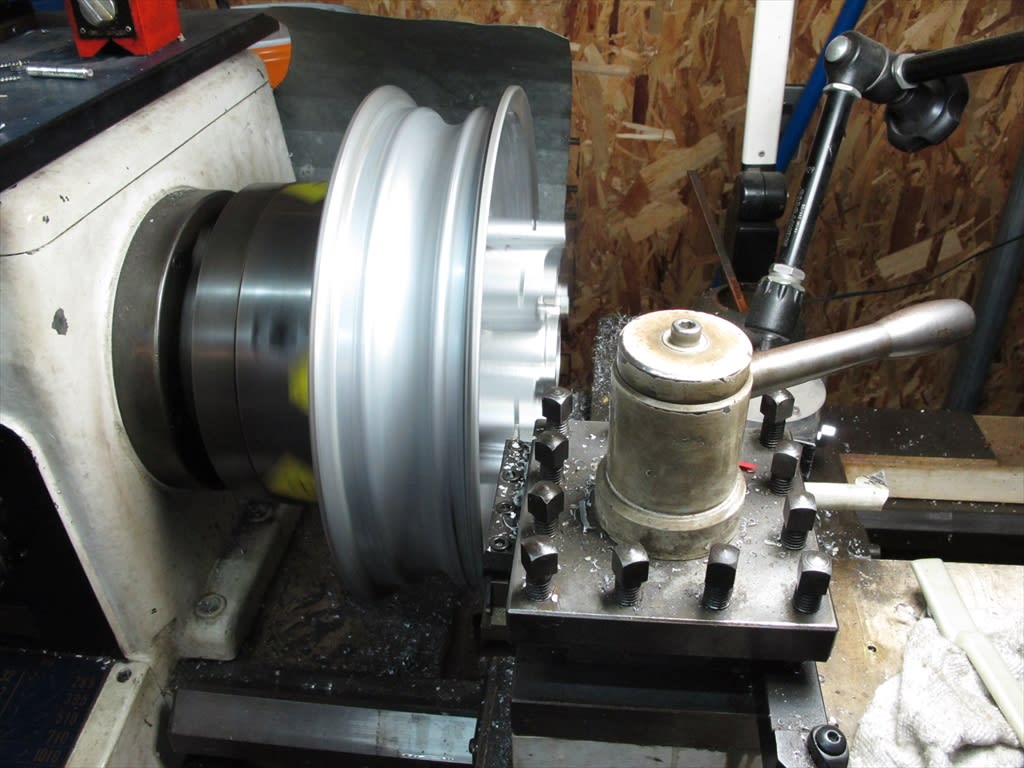

厚味も同様に必要最小限になるようハブの部分も旋盤で切り詰めることにしました。

旋盤への取付ですが、ちゃんとした円筒部が無いのでガッチリとチャックができません。

甘いとチャックが外れて危険なので怖いです。

治具を作ればいいのですがケーブルハンガーとして使うだけなので、気をつけて無理しない程度にちょっとだけ無理します。

時折チャックの状態を確認しながら突っ切って行きます。

でもちょっとビビリながらやってます。

面取りしてこちら側は完了。

ブレーキローターが付く側も切り詰めますが、こちらは深みがあって怖いです。

刃物台をホイールにできるだけ近づけて、突っ切りのブレードもできるだけ出して。

ああ怖い。

「適当なチャックですが、適当にチャックはいけません。」 言葉おかしいですか?

チャックが緩んだら

高価な突っ切りのブレードか割れて・・・・

破片が飛んできたら・・・・・

懐ろにも体にもよく無いのでチョットヒヤヒヤしました。

無事、突っ切れました。

端面を仕上げてホッ。

ローターの取付ネジをラックの取付ネジとして使うのでタップを今一度深く切ります。

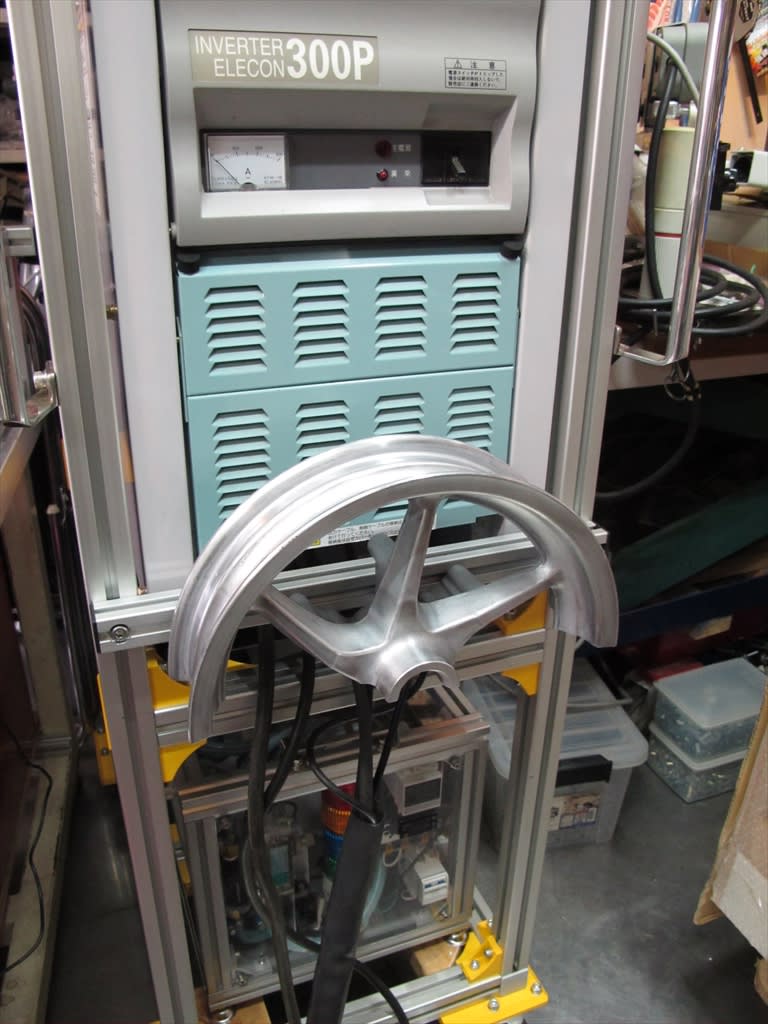

半分に使うので割り振りを考えて、コンターマシンで切断します。

ややこしそうに思えましたが、以外とすんなり切れてくれました。

コンターマシン(バンドソー)は鋸刃が比較的ゆっくりと一定方向に回転して切って行くので怖さがなくて良いです。

切断部をベルトグラインダーで整えて完成~。

ケーブルハンガーが2個できました。

30角のアルミフレームにザグリを入れたら丁度良い感じ。

ピカピカにするほど気力がなかったので、見た目が良くなる程度に磨こうとしましたが塗装を磨いてもだめ。

そのまま強引に地肌までサンダーで磨いていこうとしましたが、これがまた思いの外、厚くて丈夫な塗膜。

さすが純正ってな感じでした。

結局剥離剤で塗膜を剥いでちょっとだけ磨いておきました。

凝る人ならミラーフィニッシュにするんでしょうが、この先があるので諦めました。

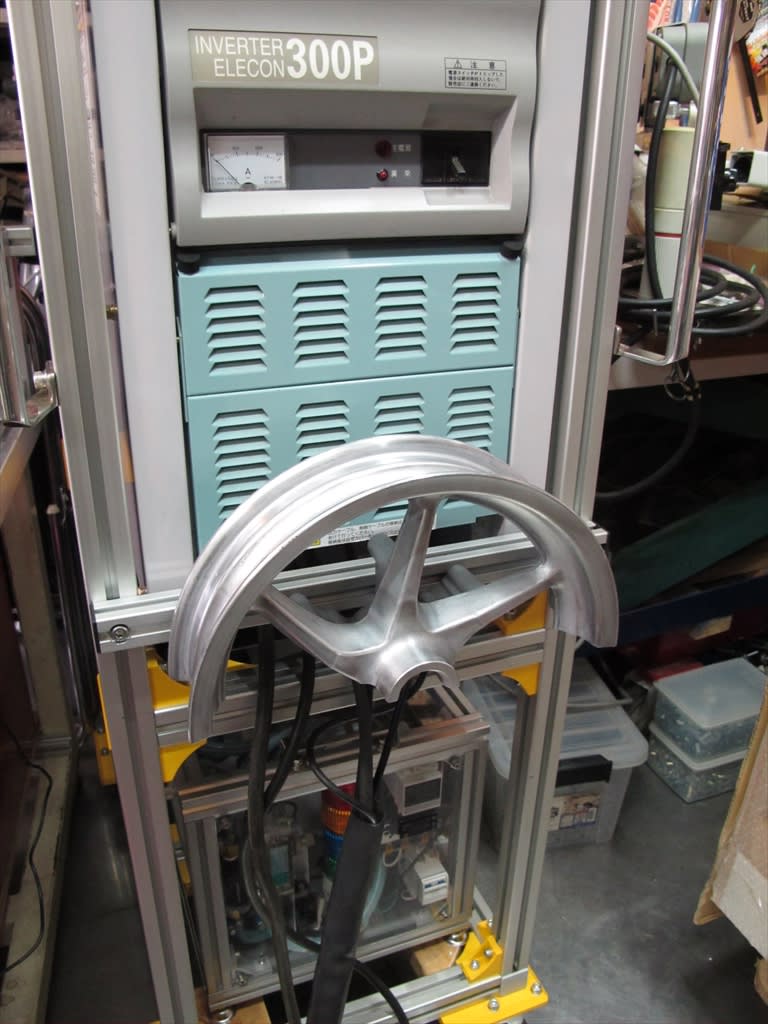

ラックに仮付けしたらちょっとテンション上がりました。

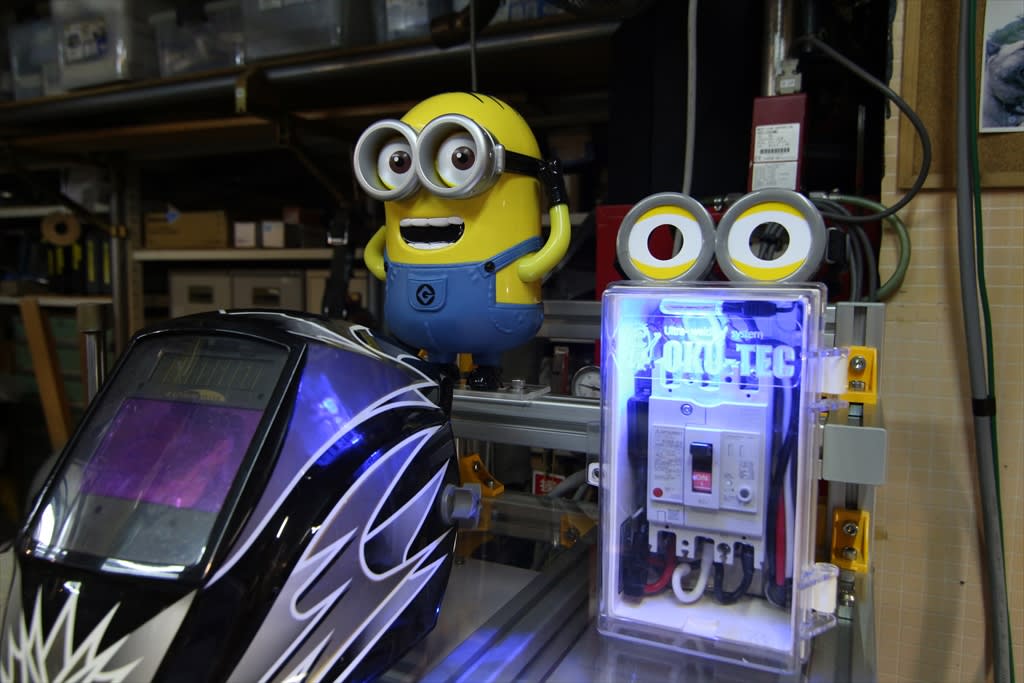

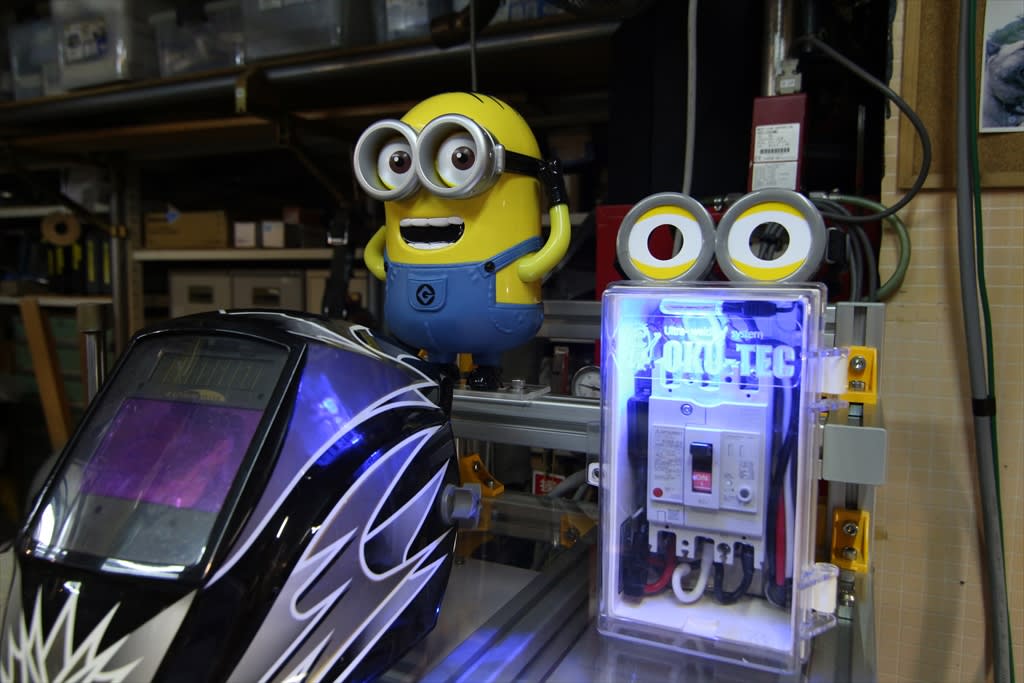

そんなことしていたらkagayakiさんが今度はアクリル板を削ってまたエンブレムを作ってきてくれました。

アクセントとしてブラケット(アルミフレームの組み立てに使う金具)を黄色く塗ったらミニオンズに見えたと書いたら、ミニオンが入ったエンブレムになっていました。

なかなか、シャレの利く人です。

アクリル板で作ったエンブレムは直貼りよりも照明で照らした方が良いように思えたので手軽にできないかと悩むこと数日。

ネットで見つけたUSBメモリータイプのLEDランプに百均で買ったUSB電源と延長ケーブル。これで照明を作りました。

ラックに付けたブレーカーから取ります。

直接給電させるのでビビリな私は念のためにとヒューズを噛ませようとしましたが、意外と手間だけ掛かりました。

漏電ブレーカーは信頼の三菱電機製。

ボックスは少しでもオシャレにと透明アクリルのフタのやつにして、その中にエンブレムを入れてみました。

ブレーカーの一次側から給電しているので分電盤のブレーカーを入れるとインジケーター代わりに青く光ります。

手元でアルゴン流量を調節できるようにマスフローコントローラー(MFC)の制御ユニットを取り付けました。

これがMFC。

この中に流量制御用のバルブが入っていて自在に流量制御をしてくれます。

N2(窒素)用のMFCですが、ほぼ読み値で使えます。

片割れのホイールは側面に取り付けてアースケーブルを掛けるようにしました。

これで完成かと思っていたある日のこと、用事で行った姉の家にあった“黄色い”物体。

姪っ子がUSJで買ったポップコーンの入れ物でした。

「 要る?」ってきかれたのでありがたくもらってきてその日のうちに落下しないようにプレート作って取り付けました。

ミニオンとミニオンになれるメガネです。

メガネを掛けると誰でもミニオンです。

ということで、溶接の守護神はミニオンになりました。

久しぶりに溶接機を立ち上げましたが、何事も無かったようにアークが立って一安心。

オッサンのするサンデー工作なので時間が掛かりましたがようやく完成です。

追伸

芋大好き寅次郎と39℃の熱出してる娘。

長らくお付き合い下さりありがとうございました。

ではまた。

前回は溶接機をガレージ内で移動できるように電気工事をして、ラックの補助部品としてホンダの250ccのスクーター「フォルツァ」のホイールを

使ってトーチケーブルのハンガーを作ろうと言うところまで話を書きました。

今回はその続きになります。

フォルツァの中でもMF10と言う形式の車両のホイール。細身でエッジの利いた6本ホイールがかっこよく思えます。

っと、こんな事をしていたら、ご近所の工作友達のkagayakiさんが自作CNCフライスでエンブレムを作ってくれました。

全体を白く塗って

そのままペーパーで磨いてやると・・・・かっちょええ“ OKU-TEC garage ”のエンブレムになりました。

ラックが完成したら貼りたいと思います。

さてホイールですが、このままだと大きすて野暮ったさそうなので、半分にカットして2個使えるようにします。

厚味も同様に必要最小限になるようハブの部分も旋盤で切り詰めることにしました。

旋盤への取付ですが、ちゃんとした円筒部が無いのでガッチリとチャックができません。

甘いとチャックが外れて危険なので怖いです。

治具を作ればいいのですがケーブルハンガーとして使うだけなので、気をつけて無理しない程度にちょっとだけ無理します。

時折チャックの状態を確認しながら突っ切って行きます。

でもちょっとビビリながらやってます。

面取りしてこちら側は完了。

ブレーキローターが付く側も切り詰めますが、こちらは深みがあって怖いです。

刃物台をホイールにできるだけ近づけて、突っ切りのブレードもできるだけ出して。

ああ怖い。

「適当なチャックですが、適当にチャックはいけません。」 言葉おかしいですか?

チャックが緩んだら

高価な突っ切りのブレードか割れて・・・・

破片が飛んできたら・・・・・

懐ろにも体にもよく無いのでチョットヒヤヒヤしました。

無事、突っ切れました。

端面を仕上げてホッ。

ローターの取付ネジをラックの取付ネジとして使うのでタップを今一度深く切ります。

半分に使うので割り振りを考えて、コンターマシンで切断します。

ややこしそうに思えましたが、以外とすんなり切れてくれました。

コンターマシン(バンドソー)は鋸刃が比較的ゆっくりと一定方向に回転して切って行くので怖さがなくて良いです。

切断部をベルトグラインダーで整えて完成~。

ケーブルハンガーが2個できました。

30角のアルミフレームにザグリを入れたら丁度良い感じ。

ピカピカにするほど気力がなかったので、見た目が良くなる程度に磨こうとしましたが塗装を磨いてもだめ。

そのまま強引に地肌までサンダーで磨いていこうとしましたが、これがまた思いの外、厚くて丈夫な塗膜。

さすが純正ってな感じでした。

結局剥離剤で塗膜を剥いでちょっとだけ磨いておきました。

凝る人ならミラーフィニッシュにするんでしょうが、この先があるので諦めました。

ラックに仮付けしたらちょっとテンション上がりました。

そんなことしていたらkagayakiさんが今度はアクリル板を削ってまたエンブレムを作ってきてくれました。

アクセントとしてブラケット(アルミフレームの組み立てに使う金具)を黄色く塗ったらミニオンズに見えたと書いたら、ミニオンが入ったエンブレムになっていました。

なかなか、シャレの利く人です。

アクリル板で作ったエンブレムは直貼りよりも照明で照らした方が良いように思えたので手軽にできないかと悩むこと数日。

ネットで見つけたUSBメモリータイプのLEDランプに百均で買ったUSB電源と延長ケーブル。これで照明を作りました。

ラックに付けたブレーカーから取ります。

直接給電させるのでビビリな私は念のためにとヒューズを噛ませようとしましたが、意外と手間だけ掛かりました。

漏電ブレーカーは信頼の三菱電機製。

ボックスは少しでもオシャレにと透明アクリルのフタのやつにして、その中にエンブレムを入れてみました。

ブレーカーの一次側から給電しているので分電盤のブレーカーを入れるとインジケーター代わりに青く光ります。

手元でアルゴン流量を調節できるようにマスフローコントローラー(MFC)の制御ユニットを取り付けました。

これがMFC。

この中に流量制御用のバルブが入っていて自在に流量制御をしてくれます。

N2(窒素)用のMFCですが、ほぼ読み値で使えます。

片割れのホイールは側面に取り付けてアースケーブルを掛けるようにしました。

これで完成かと思っていたある日のこと、用事で行った姉の家にあった“黄色い”物体。

姪っ子がUSJで買ったポップコーンの入れ物でした。

「 要る?」ってきかれたのでありがたくもらってきてその日のうちに落下しないようにプレート作って取り付けました。

ミニオンとミニオンになれるメガネです。

メガネを掛けると誰でもミニオンです。

ということで、溶接の守護神はミニオンになりました。

久しぶりに溶接機を立ち上げましたが、何事も無かったようにアークが立って一安心。

オッサンのするサンデー工作なので時間が掛かりましたがようやく完成です。

追伸

芋大好き寅次郎と39℃の熱出してる娘。

長らくお付き合い下さりありがとうございました。

ではまた。