1.5諭吉円(ツェーマンゲーセン)で買った古い新ダイワのバンドソー.

面倒くさくなるので最初のうちにメンテナンスをしようと点検しているうちに色々と気になる

ところが見えてきます.

まあ,切れれば良いかと思ったものの,「目の上のこぶ」のように気になる気持ちが大きくなります.

「欲張りと深追いは禁物」

自分に言い聞かせ手直しが絶対に必要なところだけをいじることにします.

先ず「エーモン」のスイッチが付いていたボロボロのスイッチパネルです.

これはアルミ板でパネルを作り直しし,スイッチも一般的なAC用トグルスイッチと交換します.

ケーブルもメンテナンスしやすいように引き延ばしてコネクターにしておきます.

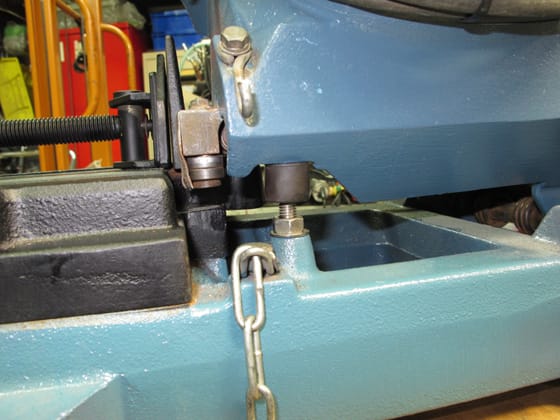

段減りしたノコ刃のガイドローラー

段減りするのはノコ刃が当たるからで,ノコ刃にとってもあまり良いことではなさそうなので

優しく接するようにゴムを巻きます.

手持ちにあった天然ゴムのシート材をガイドローラーの幅と周長に合わせて切断.

端部は剥がれにくいように斜め切りしています.

ゴム系のボンドで接着.

これで様子を見てみます.

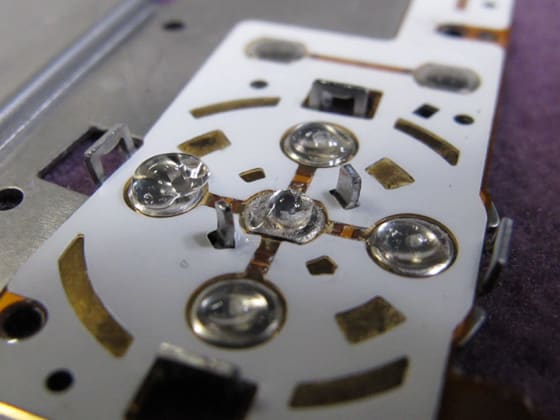

構造が簡単なので,ヒンジの部分も分解してみました.

シャフトには磨耗しないように樹脂のブッシュがはいっています.

怪しい電源プラグ.

分解したところ,やっぱり切れ掛かっていました.お~怖.

とりあえず,これで何とか使えるようになったのですが,ペンチでグリグリやられたシャフト(軸)が

どうも気になってしかたがありません.

いつかまた暇が出来たら直そう・・・そう言い聞かせては見たものの

やっぱり我慢できません.

溶接で肉盛して修復することにしました.

鍛造品は溶接をしても,あまりうまく溶けてくれません.

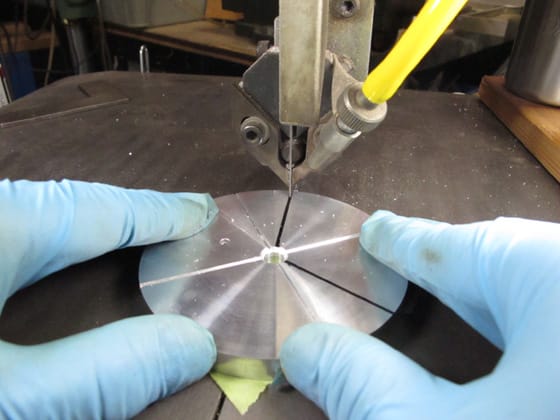

シャフトが偏芯しているため旋盤にクランプするのが難しいのでチャックできるように治具を作ります.

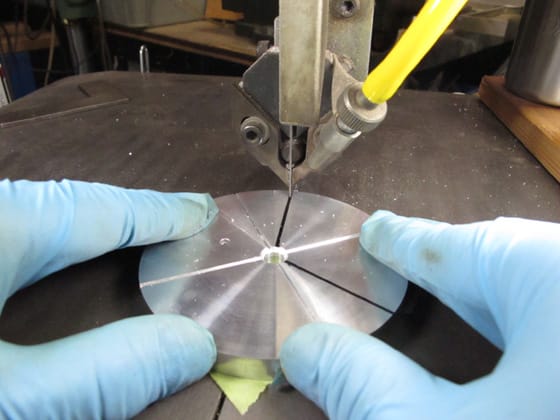

適当な材料が無かったので10mm厚のアルミ板を使います.

中央に軸をクランプ出来るように穴を開けてから,コンターマシンで切断します.

三爪のスクロールチャックにチャックするため3分割に切断しました.

これに肉盛溶接したシャフトを入れて旋盤にチャックします.

溶加棒にSUS用をもちいたのですが,どうも焼きが入ったようで,すごく硬いため慎重に切削

していきます.

それとアルミで作ったチャッキング治具は軟らかくてよろしくありませんでした.

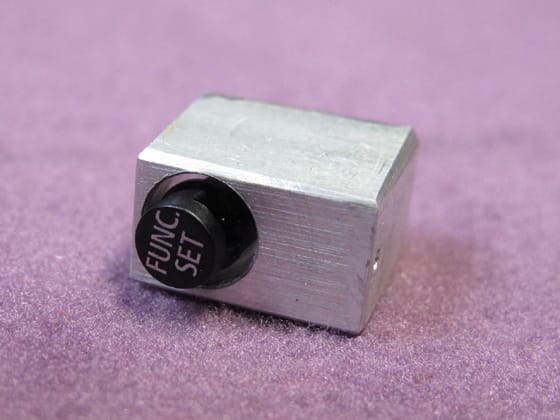

レバーも無かったので作ります.

テーパー状にした軸部とレバー部はアルミです.

軟らかいアルミなので軸部のセットビス(イモネジ)用のネジにはヘリサートを入れておきます.

ヘンテコな角度にならないようにバイスで固定して溶接します.

何年も前に買っていた吸盤式のバイスを今回初めて使ったのですが,小物の溶接には結構便利でした.

出来上がったシャフトとレバーです.

他にもこまごまとした箇所をやり直しとりあえず完成です.

本体はアルミなので錆がでないので塗装はこのまま使うことにしました.

さて切断時の騒音ですが,ビビリ音も無くシャラシャラ言いながら切断してくれるので非常に

静かで,これなら夜間でも使えそうです.

今まで使っていた高速カッターの騒音と比較したものを動画にしてみました.

カメラには音声レベルを一定に保つALC(オートレベルコントロール)が付いているため

切断音は一定になりがちなので,ガレージに流れるBGMの音楽が聞こえるかどうかで比較して

みてください.(一般の人にはあまり関係ない比較ですみません.)

ちなみにBGMはジンギスカンが食べたくなったので懐かしの

「ジンギスカン(Dschinghis Khan )」にしてみました.

ではまた.

面倒くさくなるので最初のうちにメンテナンスをしようと点検しているうちに色々と気になる

ところが見えてきます.

まあ,切れれば良いかと思ったものの,「目の上のこぶ」のように気になる気持ちが大きくなります.

「欲張りと深追いは禁物」

自分に言い聞かせ手直しが絶対に必要なところだけをいじることにします.

先ず「エーモン」のスイッチが付いていたボロボロのスイッチパネルです.

これはアルミ板でパネルを作り直しし,スイッチも一般的なAC用トグルスイッチと交換します.

ケーブルもメンテナンスしやすいように引き延ばしてコネクターにしておきます.

段減りしたノコ刃のガイドローラー

段減りするのはノコ刃が当たるからで,ノコ刃にとってもあまり良いことではなさそうなので

優しく接するようにゴムを巻きます.

手持ちにあった天然ゴムのシート材をガイドローラーの幅と周長に合わせて切断.

端部は剥がれにくいように斜め切りしています.

ゴム系のボンドで接着.

これで様子を見てみます.

構造が簡単なので,ヒンジの部分も分解してみました.

シャフトには磨耗しないように樹脂のブッシュがはいっています.

怪しい電源プラグ.

分解したところ,やっぱり切れ掛かっていました.お~怖.

とりあえず,これで何とか使えるようになったのですが,ペンチでグリグリやられたシャフト(軸)が

どうも気になってしかたがありません.

いつかまた暇が出来たら直そう・・・そう言い聞かせては見たものの

やっぱり我慢できません.

溶接で肉盛して修復することにしました.

鍛造品は溶接をしても,あまりうまく溶けてくれません.

シャフトが偏芯しているため旋盤にクランプするのが難しいのでチャックできるように治具を作ります.

適当な材料が無かったので10mm厚のアルミ板を使います.

中央に軸をクランプ出来るように穴を開けてから,コンターマシンで切断します.

三爪のスクロールチャックにチャックするため3分割に切断しました.

これに肉盛溶接したシャフトを入れて旋盤にチャックします.

溶加棒にSUS用をもちいたのですが,どうも焼きが入ったようで,すごく硬いため慎重に切削

していきます.

それとアルミで作ったチャッキング治具は軟らかくてよろしくありませんでした.

レバーも無かったので作ります.

テーパー状にした軸部とレバー部はアルミです.

軟らかいアルミなので軸部のセットビス(イモネジ)用のネジにはヘリサートを入れておきます.

ヘンテコな角度にならないようにバイスで固定して溶接します.

何年も前に買っていた吸盤式のバイスを今回初めて使ったのですが,小物の溶接には結構便利でした.

出来上がったシャフトとレバーです.

他にもこまごまとした箇所をやり直しとりあえず完成です.

本体はアルミなので錆がでないので塗装はこのまま使うことにしました.

さて切断時の騒音ですが,ビビリ音も無くシャラシャラ言いながら切断してくれるので非常に

静かで,これなら夜間でも使えそうです.

今まで使っていた高速カッターの騒音と比較したものを動画にしてみました.

カメラには音声レベルを一定に保つALC(オートレベルコントロール)が付いているため

切断音は一定になりがちなので,ガレージに流れるBGMの音楽が聞こえるかどうかで比較して

みてください.(一般の人にはあまり関係ない比較ですみません.)

ちなみにBGMはジンギスカンが食べたくなったので懐かしの

「ジンギスカン(Dschinghis Khan )」にしてみました.

ではまた.