製作中の溶接機の冷却水循環装置の続き、その5です。

リアルタイムでは配線を終えデバッグして、中途半端な動作を詰めるため配線(回路)を見直しています。

それと、溶接機と一緒に載せるためのラックを製作中。

前回は後ろ側のパネルの製作にまつわる話でしたが今回は前側のパネル製作のお話。

前面のパネルには温度コントローラー(温コン)や流量表示器などの取り付けるため、四角い窓を開ける必要があります。

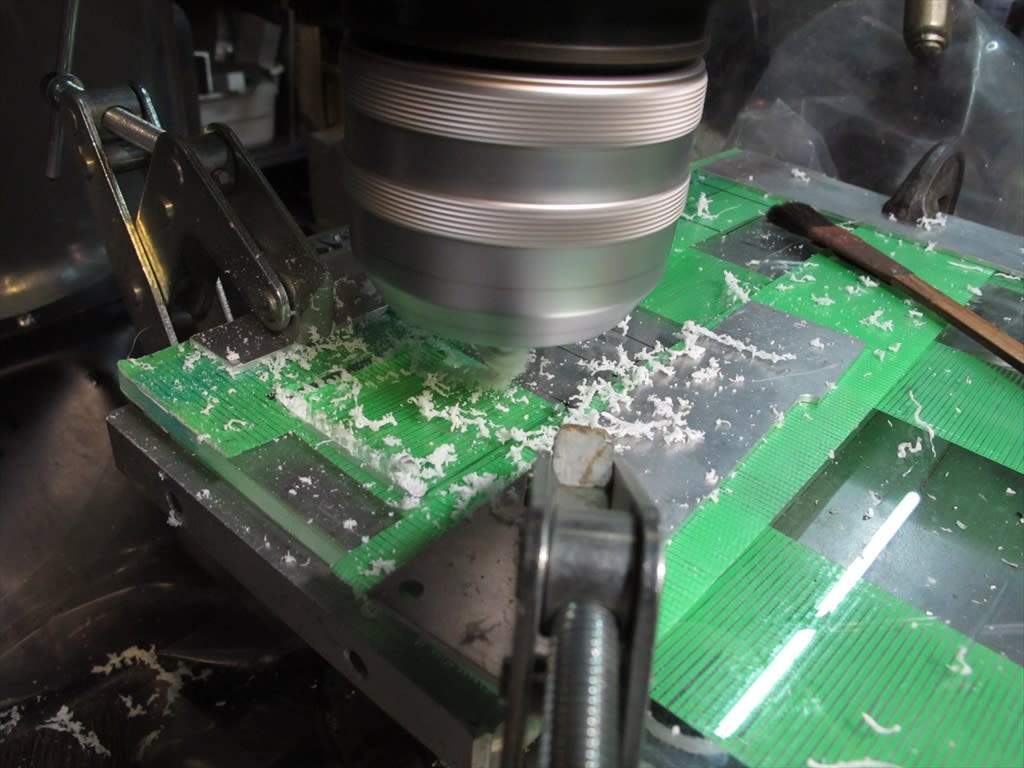

ドリルで四隅に穴を開けてノコギリで適当に切って最後にやすりがけをして仕上げてもいいですが折角なのでフライス盤で抜いてやります。

普通ならフライス盤のテーブルにクリル板を置いて加工するのでしょうが、テーブルには平行出ししたバイスが取り付けて有って

外すとまた面倒な平行を出さないとならないので、バイスはそのままで厚みのあるアルミ板を咥え、それにパネルを固定して

作業することにしました。

四角く窓をあけるだけの二次元的な加工なので四隅の座標を狙ってテーブルを横か縦に移動させるだけな単純な作業。

エンドミルと言うドリルのキリ先みたいな刃物(の外側)で、くり抜くのでテーブルの座標はエンドミルの半径分内側になります。

パネルの左上隅を原点とするため原点出しをします。

いつもはポイントマスターを使っていますが、今回は芯出しバー(アキュセンター)を初めて使ってみることにしました。

芯出しバーの構造は単純で上側と下側の二分割構造のものがスプリングで引き合ってくっついています。

作業方法も簡単で、わざと芯をずらしておいて回転させ、少しずつワークに接触させて振れを小さくしていきます。

やがて振れがなくなり一本の棒のように見えるのですが、そこからさらに接触させると一気振れが大きくなります。

その位置が測定位置で、芯出しバーの半径分足してやると原点になります。

誰が考えたか、すごい方法です。

でも何か誤差が多くてしっくりしません。

パネルの左上隅の座標が出たらデジタルスケールのX,Yをゼロ、ゼロにセットして、それを頼りにテーブルを移動させます。

四隅の角っこはどうしても刃物の半径分だけRが付く(丸まる)ので、後からヤスリで仕上げるか、さもなくば四隅だけでも小径の刃物で

加工してやる必要があります。

工作機械加工の先輩であるkagayakiさんに聞くと、先に小径ドリルで四隅に穴をあけておくと言っていたので、セオリーに従い真面目に

センタードリルでセンター穴を開けました。

その後Φ2mmのドリルで穴をあけています。

あとはエンドミルでくり抜くだけですが、Φ4mmのエンドミルをつかったので座標は内側に2mmオフセットした座標を

目標でテーブルを移動させます。

アクリル板なので柔らかく一気に削れそうなんですが、削る際の熱で切削面が荒れるので面倒でも少しだけ残して最後に仕上げが必要になります。

取り付ける温コンと流量計の表示器です。

開口寸法をゆるくすれば楽チンで入りますが、ゆるゆるな感じがして楽しくないので楽しい感じで取り付けられる寸法になるよう

現物合わせで開口してやりました。

大した加工でもなく、ただ手間だけかかって“費用対効果”の少ない作業。

それでも出来上がればやっぱばり嬉しい。

それなのに・・・縦横を間違えて違うところを開口してしまいました。

バカです。

隙間を空気取り入れ口とかにして何とかごまかせないか考えましたが無理でした。

面倒なパネルの切り出しからです。

お古のアクリル板の良いとこ取りの材料を使っているので残る部分はそれなり。

余計にテンションが下がります。

でもさすがに二回目。

開口寸法も分かり、追いかける座標だけ目立つように赤で書いたりして、余計なものに目が行って頭の中で混乱しないようしました。

バカはバカなりに、“ぼけオヤジ”は“ぼけオヤジ”なりに進歩です。

パネルにも『表面』と書いてやりました。

全く自分が信用できません。

Φ2mmのエンドミルがあったので、センターもみもドリルも省略して一発で行くことにしました。

あとはひたすら無心で座標を追いかけました。

さすがに二枚目は早いです。

心地よいスピードで加工できるとテンション上がります。

さっきの失敗がもう記憶にないのが『おっさん化』の証拠のように思えます。

部品もスッキリ入ったので上機嫌です。

動作表示灯に手持ちのシグナルタワーを組み込むことにしました。

そのままでは長すぎて入らないので旋盤でプラスチックの胴体を切って短縮加工です。

胴体の他、足も詰めてぎりぎりのサイズに短縮化。

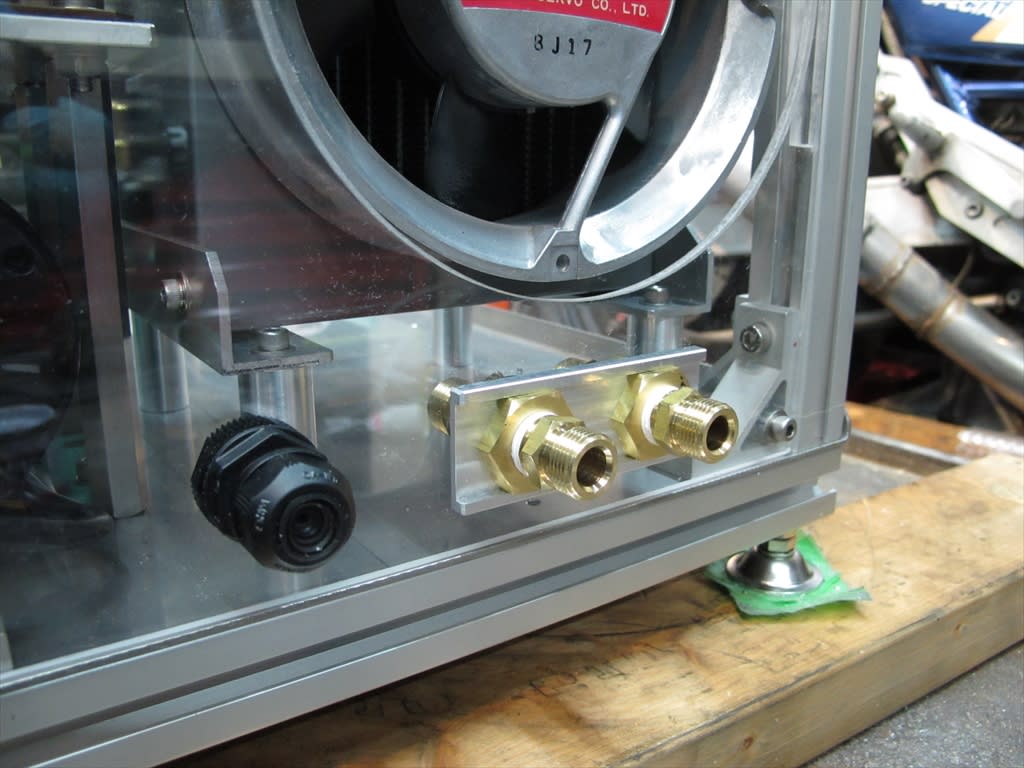

浮き子式の流量計(面積流量計)はアルミのアングル材で作ったもので、その固定座部はLアングル部を縦に二叉に裂いて

曲げて作ったのもの。

真っ直ぐ立つように修正しながら作りましたが、それでも若干傾いているように見えて気持ち悪かったので

フライスで座分を仕上げました。

人間の目は正確と言われていますが、傾いていると気分が悪く、直角が出るとスッキリします。

スコヤで見て直角になっているのが分かると今度は喜びに変わります。

人間というのは不思議な生き物です。

ガレージに遊びに来た娘が『りんごジュース、りんごジュース』ってしきりに言っていいました。

何のこっちゃと思っていたら

六角レンチとシールテープの巻容器をストローとコップに見立てて私に見せようとしていました。

形から発想すら子どもの能力に感心したのと、そんな娘の姿が愛らしく思え思わずニンマリしてしまいました。

重量も増えて作業性が悪くなってきたのでキャスター付きの台車を作ることにしました。

普通合板が一枚だと強度が足りなさそうなので合板を2枚貼り合わせました。

次は電気配線。

あれやこれやと考えたらちょっと複雑になってしまいました。

続きはまた今度。

ではまた。

その6はコチラです。