製作中の溶接機の冷却水循環装置の続き、その4になります。

前回は配管や電装部品のステーやサポートを作り、ポンプや熱交換器(HEAT EXCHANGER)を実装して、だいたいの構成部品を配置しました。

今回は温度コントローラー(温コン)や流量センサーの表示器などをパネルに取り付けたり、冷却水のホースの取り出しなどのパネル加工についてです。

パネルはスクラップの装置で使われていたアクリル板。

傷の少ない場所を選んで切り出すのですが、正確に真四角に切り出すのはきちんとやったつもりでも直角がでなくて苦い思いをすることが多いです。

樹脂板は切断や切削中の熱で溶けてくるので“たち”が悪いです。

樹脂を加工した人ならだれもが感じるんではないでしょうか。

金属と違って機械への負担は少ないですが樹脂加工はまた違ったノウハウが必要で、機械加工やさんも樹脂専門のところがあったりします。

切断箇所にテープを貼って切ると少し仕上がりがまっしなような気がします。

直角が出ていないと再度計測しなおして修正。

あまり楽しくないひとときです。

解けて出来たバリというより樹脂の『だまだま』をベルトグラインダーで整えます。

熱交換器の冷却ファンの口径は約Φ170mm。

手持ちのサークルカッターの有効径をはるかに越えているので、両刃で切るところを片刃にしてくり抜きです。

ウエイトが偏るため刃を外して土台だけ取り付けています。

刃物がビュンビュンまわるので結構おっかなびっくりです。

片側からだけではくり抜けないので初めにセンター穴をあけ、両側からくり抜いてやります。

そこそこな感じで自分としては満足したのですが・・・・・。

溶接機の下に置くつもりだったのでホースの取り出し口は、裏のカバーの上の方から取り出すつもりでいました。

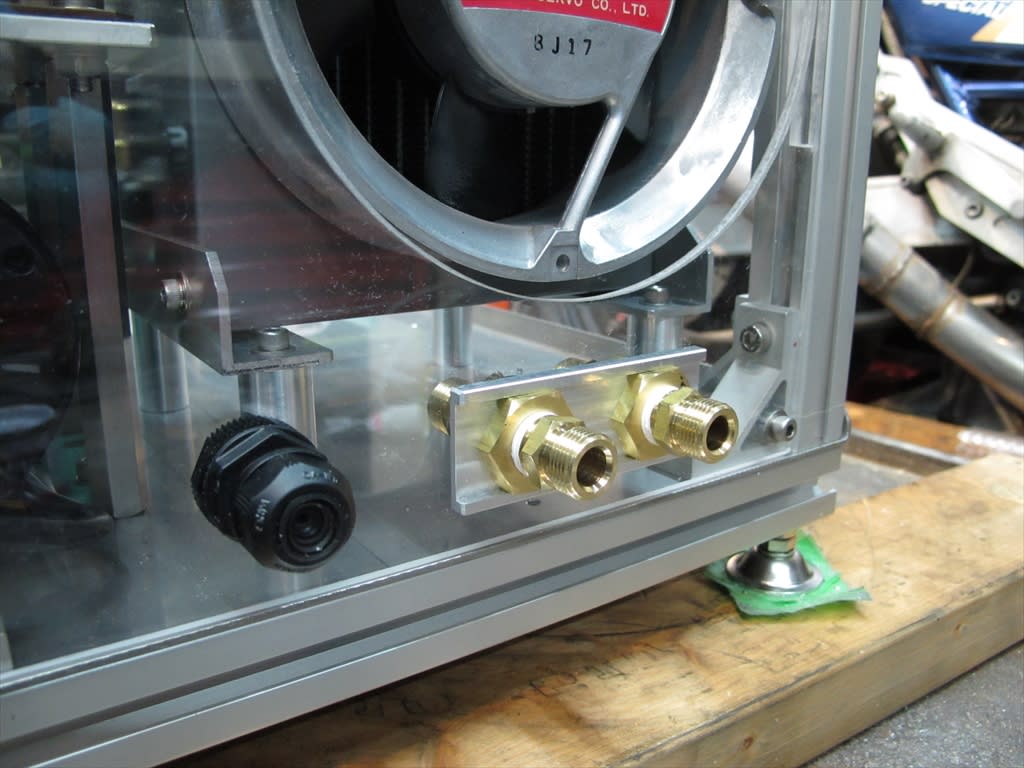

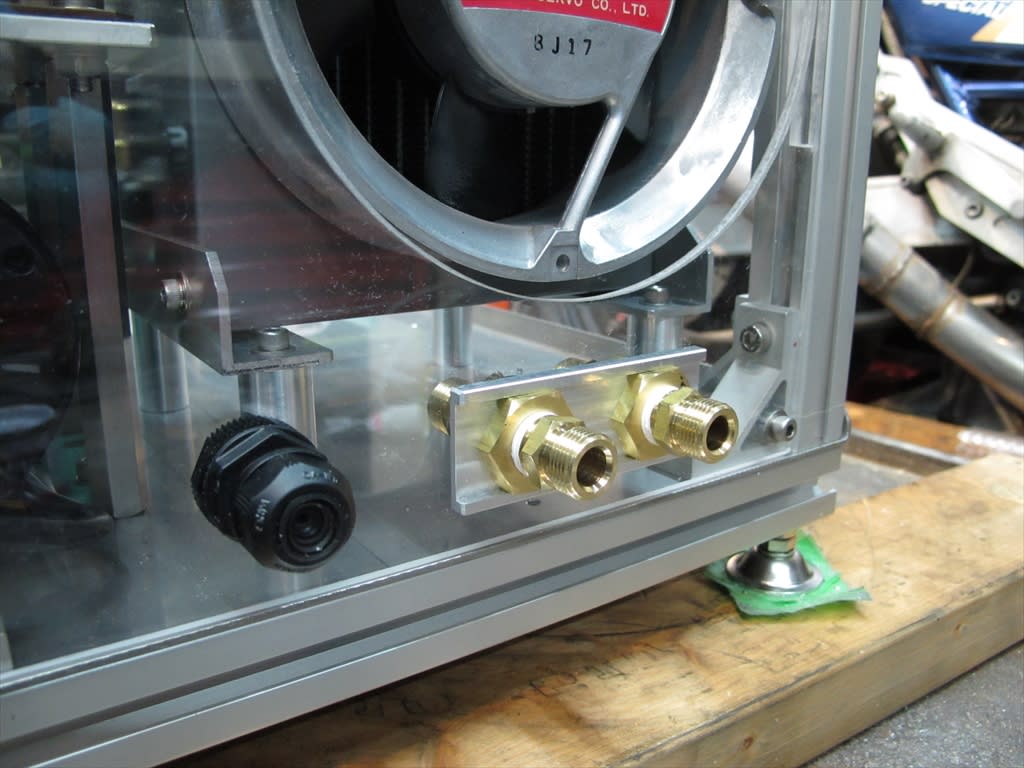

でも製作を進めていくと、それでは隔壁パネルユニオンが冷却ファンのモーターの上に来ることになり、万が一継手から水が漏れたら漏電やショートになるため

予定を変更することにしました。

考えていたつもりでも現物を見ないと気付かないというのは悲しいことです。

冷却ファンの下側から出すとなると熱交換器を“かさ上げ”しなくてはらないので折角作ったパネルも作り直しです。

テンション下がったのでLアングルで作った熱交換器を取り付けるステーはこのまま使用し、カラーを作って“高床式”にすることにしました。

材料は17Sのアルミ材。旋盤で一皮剥いてやります。

ピカッとした面が出てくると気持ちいいです。

全長合わせて端面削って・・・・。

両面にタップ立てて・・・・。

タッパーがあるから快適。 うふふです。

底上げ用カラーの出来上がり。

熱交換器の位置が上がったのでアクリルパネルも・・・作り直し。

アクリル板を真四角に切り出すために苦悩の世界に逆戻り。

冷却水の取り出し口の取り付ける継ぎ手のことを『隔壁継手』とか『隔壁パネルユニオン』とか言います。

そのままパネルに取り付けただけだと継手を締めたり緩めたりしているうちにナットが緩んでしまうことがあります。

“ゆるゆる”な隔壁継手にならないようにメーカーでは継手が空回りしないようにパネルに突起を設けるなど処置がしてあります。

継手を締めたり緩める際に気をつければしまいな話ですが、セオリーに従って回り止めを作ってやりたくなりました。

新品の材料が使える潤沢な資金があればいいですが、男前な金使いが出来ないので使う材料はいつもながらの“お古”の材料です。

使えそうな材料を選んで、これまた使えそうな部分で加工しなければならないので余計に時間が掛かります。

フライス盤にセットして原点出しをしてナットを収まるための溝を加工します。

おおよそで削って、あとは現物合わせで両側を均等に削って広げて行きます。

こんなとき優秀な加工者はコンマ何ミリ広くすれば丁度いいというのを知っているので、ナットの幅を測って頭の中で削り幅をすぐに出してしまいます。

一般的な公差で設計屋さんが図面をひいて、図面通りに加工屋さんが加工して・・・・・。

それを何も感じずに組み立てる人もいますが、中には『ここ、こんなに“ゆるゆる”でなくてもいいのに』って思う人もいたりします。

量産やコストを考えると『許容差』は広くせざるを得ませんが、そうなると『ビシッと感』やフィットさせた際の『心地よさ感』は薄らいでいくように思えます。

ハイトゲージでセンターをけがいてポンチを打ってボール盤を使いホールソーで穴を開けます。

アルミをホールソーであけると切り子で目がすぐに詰まってしまって加工性が悪いです。

『ちょっとあけては切り子を取って』の繰り返し。

ホールソーのセンタードリルの食いつきで狂ったのか、穴とナット溝が合いません。

心地よいフィット感を求めて公差をきつめにしたのですが、ちょっとでも狂うと誤差を吸収できなくなってはまらなくなります。

心地よさを求めた代償です。

1mm大きいホールソーがあったのでフライスでセンターを拾って・・・・・

ずれた分だけオフセットさせて修正加工。

なのにどうして、こんなときに。

切り子がホールソーの目に詰まって『ぎゃっ』っという悲鳴にも似た音がして・・・・。

切り子で噛み込んで切り口が高熱でアルミが溶けてガタガタに・・・・・。

悲しくてテンションがたさがり。

日を改めてやり直し。

やり直すなら別の日が良いとつくづく思います。

寝るとリセットされるので前回の失敗を反省材料にしようとする思考が働きます。

私も猿ではないということです。

で、再作製ですが『心地よい』溝幅が分かっているので前回よりは作業がはかどります。

今回は『ハイトゲージでセンター出してポンチで穴の中心を出して・・・』みたいなことせず、フライス盤のデジタルスケールでセンターを出して

センタードリルでもみ付けまでしました。

さすがセンタードリル、ホールソーの粗いセンタードリルをものともせずに中心へ誘ってくれます。

機械加工で作ったので当然精度も出てピッタリと隔壁パネルユニオンが収まってくれます。

でも出て当たり前。

本当ならこんな程度の穴あけをフライス盤に頼るようではダメ。

ポンチ頼りにボール盤でパシッと出来ないようではあきません。

今回は機械に助けて貰ったというなんとも頼りない技能力でした。

それでもスッキリ付くと気持ちが良いです。

こんなことをよくするようになったので最近ようやくフライス盤が身近なツールになってきた気がします。

娘が遊びに来たら一休み。

見よう見まねで掃除をしたりします。

作業時に空きスペースがあったときはブランコに乗せてやります。

最近はみかんを差し入れしてくれます。

本当は自分が食べたいから私をだしにしているみたいです。

ホースの取り回しを考えます。

無理なく、そして水の入れ替え時にタンクを取り出すので余裕をみて。

どれがベストか答えがないのでこんな事も時間がかかります。

近所の工作友達の『kagayakiさん』が自作CNCフライス盤でこんなの作ってくれました。

『とわねモン』

茶髪の兄ちゃんですが勉強家で工作力の高さは脱帽です。

もう少し書きたかったですが、長くなったので続きはまた時間にします。

いつもながら“しょうもない”ネタを長々とすみません。

ではまた。

その5はコチラ。

前回は配管や電装部品のステーやサポートを作り、ポンプや熱交換器(HEAT EXCHANGER)を実装して、だいたいの構成部品を配置しました。

今回は温度コントローラー(温コン)や流量センサーの表示器などをパネルに取り付けたり、冷却水のホースの取り出しなどのパネル加工についてです。

パネルはスクラップの装置で使われていたアクリル板。

傷の少ない場所を選んで切り出すのですが、正確に真四角に切り出すのはきちんとやったつもりでも直角がでなくて苦い思いをすることが多いです。

樹脂板は切断や切削中の熱で溶けてくるので“たち”が悪いです。

樹脂を加工した人ならだれもが感じるんではないでしょうか。

金属と違って機械への負担は少ないですが樹脂加工はまた違ったノウハウが必要で、機械加工やさんも樹脂専門のところがあったりします。

切断箇所にテープを貼って切ると少し仕上がりがまっしなような気がします。

直角が出ていないと再度計測しなおして修正。

あまり楽しくないひとときです。

解けて出来たバリというより樹脂の『だまだま』をベルトグラインダーで整えます。

熱交換器の冷却ファンの口径は約Φ170mm。

手持ちのサークルカッターの有効径をはるかに越えているので、両刃で切るところを片刃にしてくり抜きです。

ウエイトが偏るため刃を外して土台だけ取り付けています。

刃物がビュンビュンまわるので結構おっかなびっくりです。

片側からだけではくり抜けないので初めにセンター穴をあけ、両側からくり抜いてやります。

そこそこな感じで自分としては満足したのですが・・・・・。

溶接機の下に置くつもりだったのでホースの取り出し口は、裏のカバーの上の方から取り出すつもりでいました。

でも製作を進めていくと、それでは隔壁パネルユニオンが冷却ファンのモーターの上に来ることになり、万が一継手から水が漏れたら漏電やショートになるため

予定を変更することにしました。

考えていたつもりでも現物を見ないと気付かないというのは悲しいことです。

冷却ファンの下側から出すとなると熱交換器を“かさ上げ”しなくてはらないので折角作ったパネルも作り直しです。

テンション下がったのでLアングルで作った熱交換器を取り付けるステーはこのまま使用し、カラーを作って“高床式”にすることにしました。

材料は17Sのアルミ材。旋盤で一皮剥いてやります。

ピカッとした面が出てくると気持ちいいです。

全長合わせて端面削って・・・・。

両面にタップ立てて・・・・。

タッパーがあるから快適。 うふふです。

底上げ用カラーの出来上がり。

熱交換器の位置が上がったのでアクリルパネルも・・・作り直し。

アクリル板を真四角に切り出すために苦悩の世界に逆戻り。

冷却水の取り出し口の取り付ける継ぎ手のことを『隔壁継手』とか『隔壁パネルユニオン』とか言います。

そのままパネルに取り付けただけだと継手を締めたり緩めたりしているうちにナットが緩んでしまうことがあります。

“ゆるゆる”な隔壁継手にならないようにメーカーでは継手が空回りしないようにパネルに突起を設けるなど処置がしてあります。

継手を締めたり緩める際に気をつければしまいな話ですが、セオリーに従って回り止めを作ってやりたくなりました。

新品の材料が使える潤沢な資金があればいいですが、男前な金使いが出来ないので使う材料はいつもながらの“お古”の材料です。

使えそうな材料を選んで、これまた使えそうな部分で加工しなければならないので余計に時間が掛かります。

フライス盤にセットして原点出しをしてナットを収まるための溝を加工します。

おおよそで削って、あとは現物合わせで両側を均等に削って広げて行きます。

こんなとき優秀な加工者はコンマ何ミリ広くすれば丁度いいというのを知っているので、ナットの幅を測って頭の中で削り幅をすぐに出してしまいます。

一般的な公差で設計屋さんが図面をひいて、図面通りに加工屋さんが加工して・・・・・。

それを何も感じずに組み立てる人もいますが、中には『ここ、こんなに“ゆるゆる”でなくてもいいのに』って思う人もいたりします。

量産やコストを考えると『許容差』は広くせざるを得ませんが、そうなると『ビシッと感』やフィットさせた際の『心地よさ感』は薄らいでいくように思えます。

ハイトゲージでセンターをけがいてポンチを打ってボール盤を使いホールソーで穴を開けます。

アルミをホールソーであけると切り子で目がすぐに詰まってしまって加工性が悪いです。

『ちょっとあけては切り子を取って』の繰り返し。

ホールソーのセンタードリルの食いつきで狂ったのか、穴とナット溝が合いません。

心地よいフィット感を求めて公差をきつめにしたのですが、ちょっとでも狂うと誤差を吸収できなくなってはまらなくなります。

心地よさを求めた代償です。

1mm大きいホールソーがあったのでフライスでセンターを拾って・・・・・

ずれた分だけオフセットさせて修正加工。

なのにどうして、こんなときに。

切り子がホールソーの目に詰まって『ぎゃっ』っという悲鳴にも似た音がして・・・・。

切り子で噛み込んで切り口が高熱でアルミが溶けてガタガタに・・・・・。

悲しくてテンションがたさがり。

日を改めてやり直し。

やり直すなら別の日が良いとつくづく思います。

寝るとリセットされるので前回の失敗を反省材料にしようとする思考が働きます。

私も猿ではないということです。

で、再作製ですが『心地よい』溝幅が分かっているので前回よりは作業がはかどります。

今回は『ハイトゲージでセンター出してポンチで穴の中心を出して・・・』みたいなことせず、フライス盤のデジタルスケールでセンターを出して

センタードリルでもみ付けまでしました。

さすがセンタードリル、ホールソーの粗いセンタードリルをものともせずに中心へ誘ってくれます。

機械加工で作ったので当然精度も出てピッタリと隔壁パネルユニオンが収まってくれます。

でも出て当たり前。

本当ならこんな程度の穴あけをフライス盤に頼るようではダメ。

ポンチ頼りにボール盤でパシッと出来ないようではあきません。

今回は機械に助けて貰ったというなんとも頼りない技能力でした。

それでもスッキリ付くと気持ちが良いです。

こんなことをよくするようになったので最近ようやくフライス盤が身近なツールになってきた気がします。

娘が遊びに来たら一休み。

見よう見まねで掃除をしたりします。

作業時に空きスペースがあったときはブランコに乗せてやります。

最近はみかんを差し入れしてくれます。

本当は自分が食べたいから私をだしにしているみたいです。

ホースの取り回しを考えます。

無理なく、そして水の入れ替え時にタンクを取り出すので余裕をみて。

どれがベストか答えがないのでこんな事も時間がかかります。

近所の工作友達の『kagayakiさん』が自作CNCフライス盤でこんなの作ってくれました。

『とわねモン』

茶髪の兄ちゃんですが勉強家で工作力の高さは脱帽です。

もう少し書きたかったですが、長くなったので続きはまた時間にします。

いつもながら“しょうもない”ネタを長々とすみません。

ではまた。

その5はコチラ。