冷却水循環装置を作ったので、次は溶接機と一緒に載せるラックの製作です。

市販の冷却水循環装置は溶接機の上に載せて使うのですが、どうも電気モノの上に水モノを置くというのに抵抗があります。

溶接屋さんや鉄工所に行けば当たり前のように溶接機の上に置いてるのでそんなに神経質にならないくて良いのかも知れませんが、自分はどうもダメです。

恐らく電気屋さんに多い思考だとおもいます。(ここでいう“電気屋さん”は家電販売の電気屋さんではなく電気を扱う者という意味です)

電気工事屋をしている幼なじみは、説明もしていないのにラックを作る話をしたら即答で水モノが上に来ることを嫌いました。

偉いと思ったのは、水モノが上にあるのをどう思うと聞く前にその考えが出てきたことです。

聞いて答える人は多いですが、聞かずして出てくるのはよっぽど普段からいろんな事を考えているんだと思います。

この話を聞いて『そりゃ、そうだ』と思った人は“電気屋さん”的な思考の持ち主です。

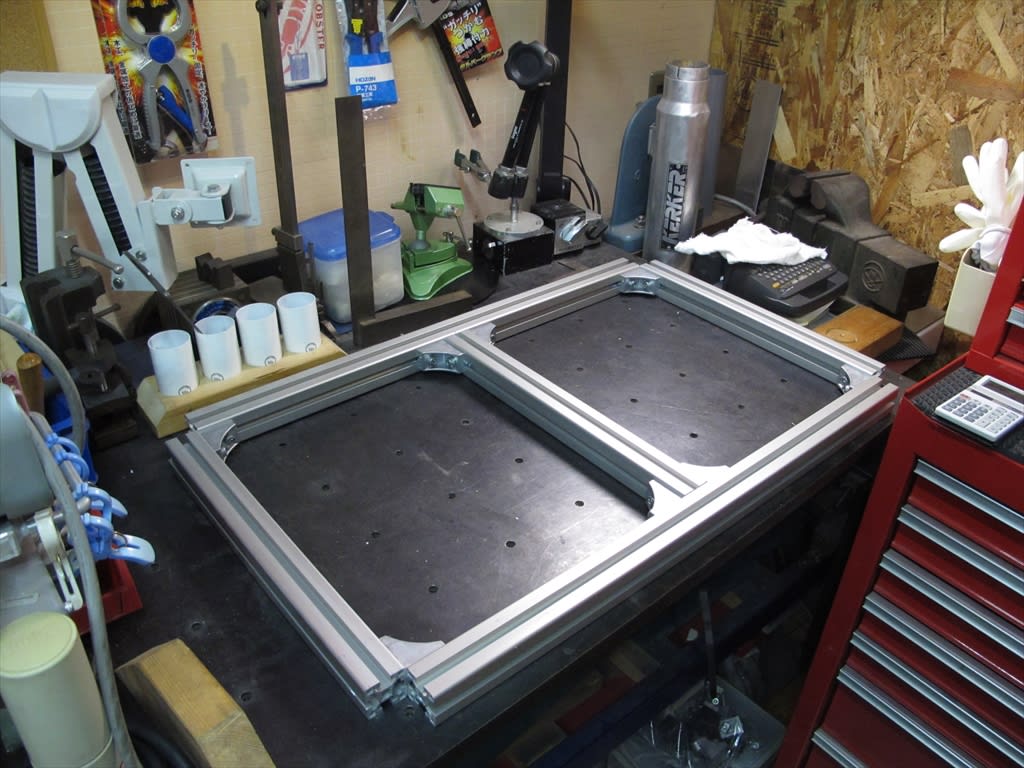

材料はアルミフレーム。

組み立てるのは意外と面倒ですが、鉄を切って溶接して塗装することを思うとやっぱり手軽です。

なにより綺麗というかクリア感があっていいように思えます。

適当な床で組むとゆがんだまま組み上がるので、ベースの部分だけでも平面が出たところで組むほうが良いと思います。

正規品のベースプレート。

キャスターと(外していますが)アジャストボルトが付きます。

これをそのまま組み付けるとキャスターはやや内側に入り込んでしまい『働き幅』というか有効幅が狭くなり、背が高いラックだと不安定になりそうで、どうも気になってしまいます。

と言っても、ベースプレートを作るのも意外と面倒なので、頭の半分ではこのままこれで組み立てたいと思う自分がいます。

でも、やっぱり気持ち悪いのでちょっとだけ加工してキャスターが外側になるように取り付け穴をあけ直すことにしました。

ベースプレートの材質はSS-400です。

ベースとなる枠組ができたので後は“上モノ”の部分を組んでいきます。

高さについてはあまり高くすると壁に設置しているウオールキャビネットなどに干渉してしまうのと、視界に飛び込んでくると圧迫感が強くなるので

“ほどほど”の高さにしました。

完成・・・・

・・・なんか野暮ったいです。

寸胴(ずんどう)なのが良くないように思えます。

たかだか溶接機の台なのでデザインとかは無いのですが、野暮ったく見えるのはダメです。

上に載せる溶接機は約70キログラムほどあって、安定性を考えて(感覚で)この幅にしたのですが、幅についても圧迫感を感じてしまいました。

アルミフレームの構造上ベースの枠組が決まれば普通に組むと四隅の柱はそのまま立ち上がり、必然的に直方体になってしまいます。

組む前から分かっていましたが、早く組み上げたいという思いからアレンジもせずに作みたてた結果がこれです。

で、分解。

焦ったり、楽したり、自分に偽ると結局やり直す羽目になることが最近多いです。

歳をくったせいでしょうか。

日が替わると焦りも無くなり、一からやり直し。

再挑戦です。

おっさんエレジー

キャスターのスパン(幅)を現状維持してラックの幅を狭めるためベースプレートを一から作ります。

材料は機械の足に敷いていたアルミ。厚さは約15mmほど。

キャスターやアルミフレームの取り付け穴をフライス盤で下穴だけあけておくことにしました。

デジタルスケールだと精度がでるので気持ちが良いです。

下穴を頼りに穴あけはボール盤です。単純な穴あけはボール盤に軍配があがる気がします。

敷板として使われていたので傷があります。

フェイスミルで一皮剥くとピカッと光って綺麗になってくれます。

娘もガレージをウロウロするので外側に向く面は大きめに面取りしました。

できあがり~

電気工事屋をしている幼なじみの仕事仲間で自分達より一回りほど若い子がいます。その子から

『組み立てる時に使う金物の色を変えたりしたらオシャレになるんじゃないですか』って言われた。

『老いては子に従え』的にやってみることにしました。

マジックリンで油分除去。

下地にミッチャクロンを塗って、ラッカースプレーで白で下塗りしてから黄色に塗ってみました。

ストーブで強制乾燥。

娘と見た『ミ二オンズ』に似ていると思った。

(C) 2014 Universal Pictures.

配給:東宝東和

公式サイト:http://minions.jp/

娘を喜ばそうと、それっぽく並べてみたけど『ミリオンズと違う』とあっさり言われた。

ベースの枠組みは幅が少し狭くなるように切り直しました。

ベースプレートを作り直したのでキャスターも変更。

それに伴ってボルトも変更。

16本も丁度良いサイズのボルトがないので切って揃えるしかありません。

コンターマシンもステンレスを切るので刃がかわいそう。いたわりの気持ちで切削剤塗布。

ハイスバイメタルの刃なのでサクサク切れていきます。

コンターマシンが来てから切断が随分快適になりました。

キャスターも重量キャスターに変更。

スクラップになる装置から外したもの。

油が固まって動きが悪くなっていたのでCRC-556噴いてあげた。

CRCは油保ちが良くないからもっと粘度のある油の方が良いって言われそうですが、これくらい軽い方が方向転換とかクルックル回ってくれて具合がいいです。

黄色がやる気を出してくれます。

不思議とウキウキします。

アルミフレームを結合するのに使う金具を『ブラケット』と言いアルミフレームの溝にナットを滑り込ませてボルトで挟み込んで固定します。

こんな風にブラケットで固定できると見た目にも分かるようにガッチリ固定されます。

問題はこんな所。

ブラケットがはまらない、他のブラケットで補完出来ない。

1個のコネクターでしか結合できないやっかいなパターンです。

溶接機の重量が掛かる所なのでどうにかしてでもブラケットを作るしかありません。

このアルミのアングル材は今から二十年くらい前にジャンボジェットの整備会社に勤めていた幼なじみからもらったものでした。

まさしく航空機材料です。

非常に硬くて叩くと乾いた甲高い音がします。

勿体なくて、それでいて使えそうな場面にも出くわさず、タンスの肥やし状態だったものを使うことにしました。

これしか材料がないので四個分を効率よく切り出すために型紙を作って考えます。

切っても硬いのがよく分かります。

普通に買えるアングル材とはひと味違います。

一部干渉するのが後から分かったのでちょっといびつな形になってしまいました。

これもミニオンズ・イエローに塗ってみました。

ステキな素材です。

ひとまず完成しました。

『色を塗ってみたら』という助言で作りましたが、無機質な構造物が少しオシャレになったように思えます。

こういった感性を持ち合わせている人が羨ましいです。

実際に溶接機を載せるにあたってもう少し細々したものを作らないといけないので続きはまた次回。

おまけ

最近よくバイクにまたがりたがります。

オブジェと化したCB750Fもいいオモチャです。

そろそろ子供用のヘルメットを買ってヴェクスターで近場の公園巡りでもしようかと思っています。

『 哀愁 』

ではまた