昨年末まで一緒に住んでいた姉親子が近所に住んでいます。

初めての夏でまだエアコンもなく、猛暑になる前に何とかしてあげないとと思っていました。

昔は親父によくエアコンの取り付けを手伝わされました。

“門前の小僧習わぬ経を読む”ではないですが、何となく取り付け方法は分かっていたつもりでしたが、親父が亡くなりいざ一人で

付けるとなったときは、あの世から帰ってきて欲しいと思ったものでした。

今回は電気工事や壁の穴あけもなく、配管の化粧カバーも不要だったので単純に室内外機を取り付けて配管をすればいいだけでした。

ただ、親父が使っていた真空ポンプが壊れてしまっていたので、電気工事屋をしている幼なじみに真空引きだけ頼もうと思っていました。

そんな話を相談したら『明日の夜なら動けるよ』って言ってもらえたので、半月ほど前になりますが会社から帰ってきてその足で取り付けに

行ってきました。

時代と共に配管に巻く化粧(保護)テープも良くなっていたり、フレアのツールも精度良く作業できるようになったり、真空ポンプもずいぶん

小型になっていました。

なにより、良い道具を使っているなあと思いました。

結局、手伝いをお願いしたはずが、ささっと全部やってくれて、私が手伝いする側になってしまいました。(川ちゃん、ありがとね)

『National』の文字。

2000年とあったので15年前の新品エアコンです。

彼には子供が四人いて上二人はとっくに成人していますが、下の女の子二人はまだ高校生と中学生でどちらも新体操をしています。

高校生の子は大阪でも一位二位にいるくらいの選手。

面倒見が良い彼は、駅まで送り迎えしたり、大会があったら毎回応援にいったり、奥さんと一緒になって新体操のレオタードを作ってあげたりと、

自分のことは後回し。

彼もバイク乗りでカワサキのゼファー1100を持っていますが、なかなか乗ることができないでいます。

新体操も年齢が上がってくると練習などは男親が出て行きにくくなるそうで、そのお陰で少し時間が作れるようなってきたので、昔やっていた

ミニバイクでサーキットを走るのを復活させようと思っていると話してくれました。

仕事と家庭の合間をぬって、昔乗っていたホンダのNSR50を引っ張り出してきて仲間内でワイワイといじったりしていました。

自分達でいじったり、部品も仲間が提供してくれたりと小遣いの範疇で楽しんでいる、そんな楽しみ方です。

子供のために頑張っている彼が少し“自分自身”の時間を楽しんでいるのを見てちょっと嬉しくなりました。

“お父さん”の部分と“自分”の部分。どちらかに偏るのではなく、どっちかというと『お父さんの余った時間を自分に充てる』ってのが

良いように思います。

平日のある日、幼なじみからサーキットをNSRで走る写メが来ました。

楽しそうでした。

ただ、終盤にさしかかったところで突如エンジンが止まってしまい、あとで調べたら焼き付いてしまっていたそうです。

オーバーサイズのピストンキットも有るらしいのですが、いつまで補修パーツが供給されるかも分からないので、先ずは純正で行くことにして

仲間が持っていた中古のシリンダーを使うことになりました。

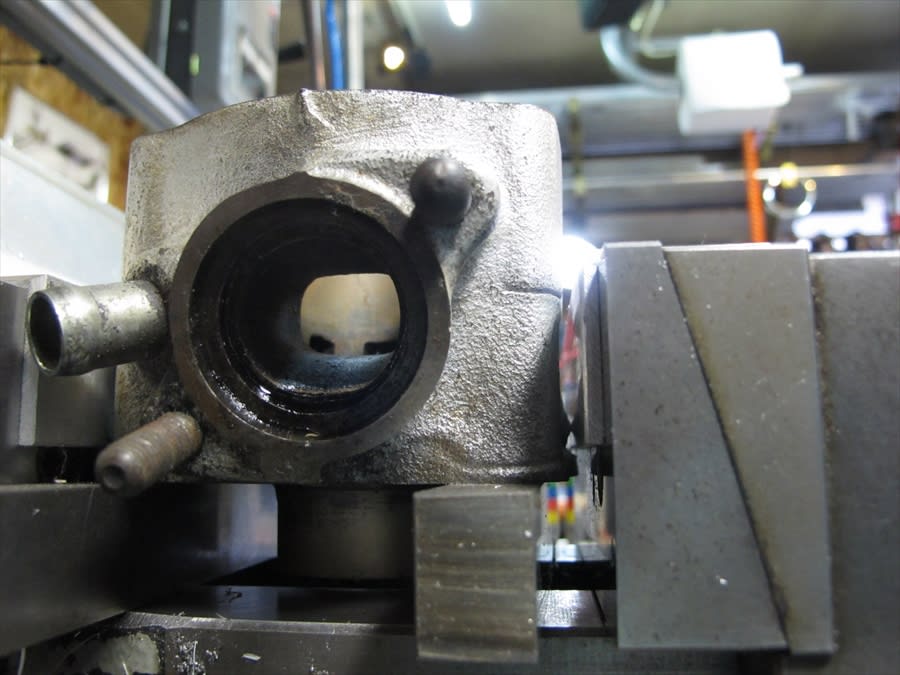

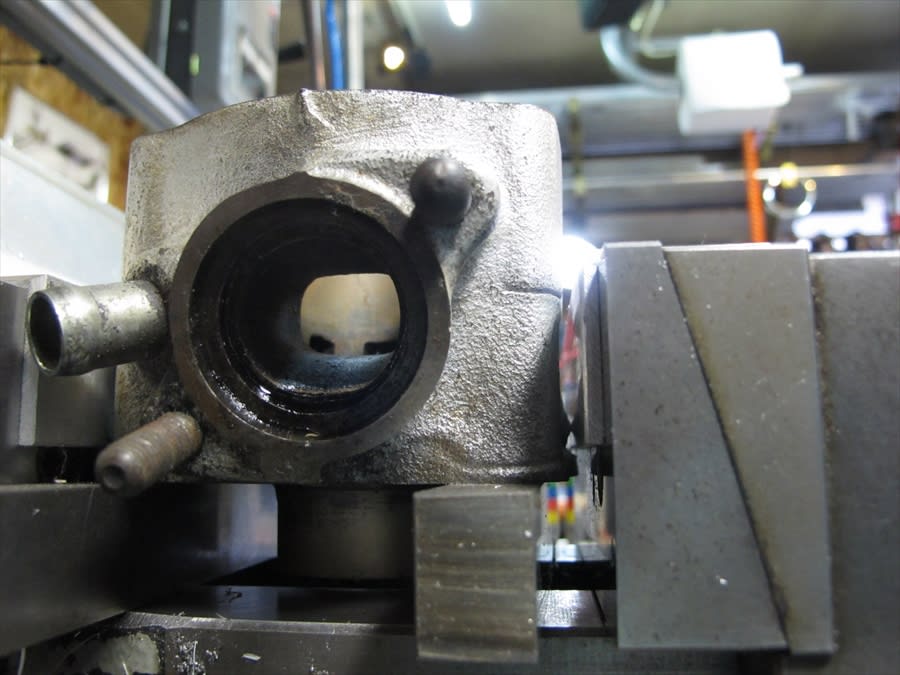

ただし問題があって、なぜかシリンダーの上面に打痕があって、このままでは冷却水が燃焼室に入ってしまい使えないというものでした。

アルミ製のシリンダーと思ったら全部鉄でできていました。

いったいどうやったらこんな所に打痕ができるのか、なんて話を幼なじみと夜中に交わしたりしました。

傷を消すくらいに削れないかと相談されたのですが、精度を出すためには大きな刃物で一発でひかないと(削らないと)いけないし

やっぱり本来ならこんな仕事は内燃機屋さんやで、って話をしましたが、そこは仲間内のことですし、趣旨からして試しに削ってみることに

しました。

あまり手間暇を掛けて時間が掛かるのも良くないので、できるだけササッと、そんな風なことを頭の片隅において作業することにしました。

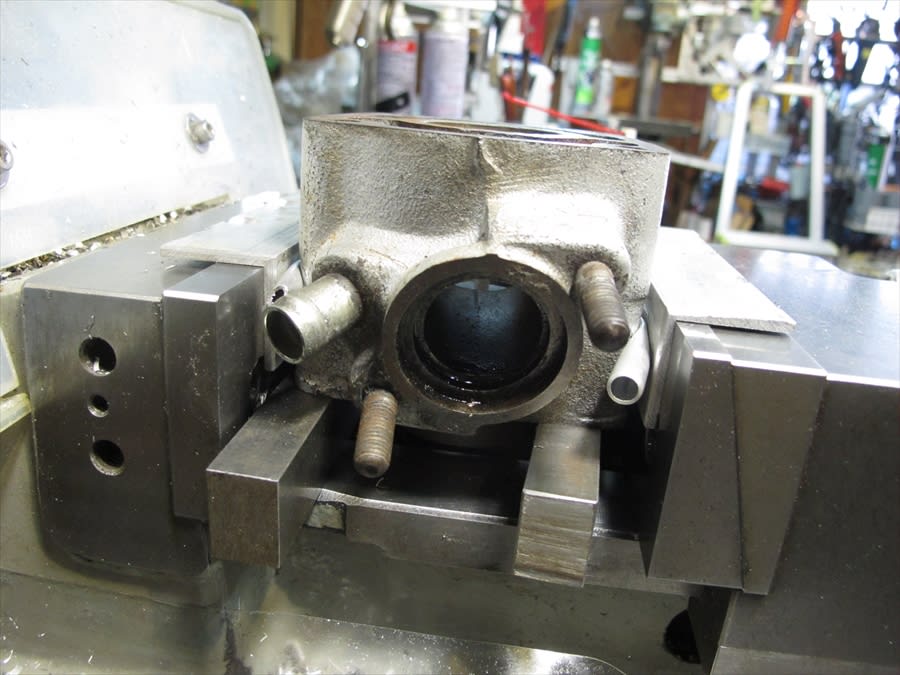

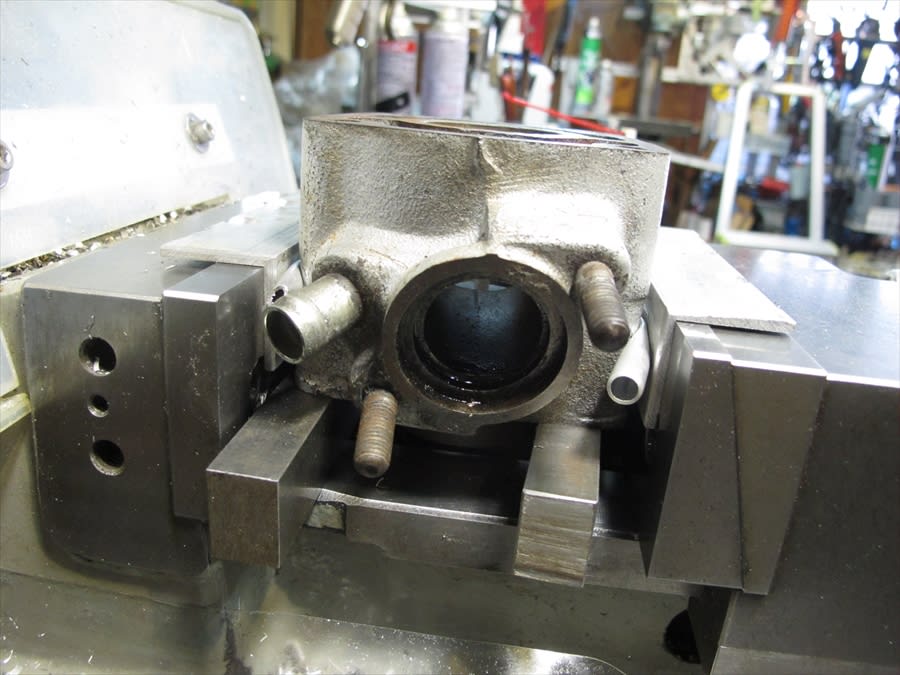

テーブルへの固定は簡単にバイスで固定です。

ただ形状が単純ではないので、そのままでは隙間ができるため、しっかりと固定は無理。

娘も幼なじみのことを気に入ったみたいで『かわちゃん、いる~?」ってよく尋ねるようになってきました。

バイスへの固定はアルミのパイプ材(不要になったアンテナのエレメント)をかませて、押しつぶして面当たりするようにしました。

油圧バイスなのですが、油圧だと把握力が伝わりにくいので機械締めに切り換えて手応えを感じながら締め込みました。

・・・・って書くとそれっぽいので書いてみました。

一回で全面を切削しないと精度がでないため、手持ちで一番大きな刃物である“フルバック”を使うことにしました。

精密加工用のマキノのKシリーズでフルバックなんか使ったら笑われると言われたりするほどなので、使うこともなかろうと思っていましたが、

Φ100mmで有効切削径がΦ95mm。丁度シリンダよりも一回り大きかったので助かりました。

フライス盤のチャックは主軸の上から『ドローイングボルト』と呼ばれる長いボルトで吊り上げられて取り付けられています。

ドローイングボルトを緩めても貼り付いてしまっているためそのままでは抜けず、普通は上からハンマーなどで軽く叩いて取り外すのですが、

マキノは精度維持のため、叩かなくていいように少し凝った造りになっています。

単純な構造ですが普段交換することがないので、ついネジの回す方向をわすれてしまいます。

『主軸のブレーキを掛けて、上から見て緩める方向に回すとドローイングボルトが強制的に下がってツールが外れる。』

フルバックを取り付けて

『上から見て締め付ける方に回すとドローイングボルトが引き上げられてツールが固定される』

“フルバック”ってこんなものです。

ダイヤルゲージを取り付けてシリンダートップをグルッを回して測定し取り付け精度を測ります。

1/100mmの振れ無し。打痕の所は5/100mm程度下がっていました。

切削量を教えてあげた方が良いかと思って別のダイヤルゲージでテーブル基準でイニシャルを出しておきました。

回転数は事前に工作仲間のkagayakiさんに教えてもらい600rpm。

様子見で削るか削れないかくらいで一発目をひきましたが、初めて使う大口径のツール、噛み込んだらシリンダーが吹っ飛ぶかも知れないので

ちょっとビビっててしまいました。

テーブルのメモリで0.1mm上げて試し削りしてみましたが、火花も飛び散ってむっちゃこわかったです。

結局その一発で打痕が消えたので、作業終了。

ダイヤルゲージの読み値で0.08mmの切削となりました。

幼なじみが一緒にいて切削中を動画を撮ってくれたので貼り付けておきます。

機械加工の師匠のkagayakiさんにこの動画を見せたら

『送りがむっちゃ遅いですね~。切削油なんか掛けたらヒートショックでチップがすぐにダメになりますよ』と教えてもらいました。

ただただ、吹っ飛ばないかヒヤヒヤしながらの作業でした。

頑張ってエンジン組んでね。

ではまた

初めての夏でまだエアコンもなく、猛暑になる前に何とかしてあげないとと思っていました。

昔は親父によくエアコンの取り付けを手伝わされました。

“門前の小僧習わぬ経を読む”ではないですが、何となく取り付け方法は分かっていたつもりでしたが、親父が亡くなりいざ一人で

付けるとなったときは、あの世から帰ってきて欲しいと思ったものでした。

今回は電気工事や壁の穴あけもなく、配管の化粧カバーも不要だったので単純に室内外機を取り付けて配管をすればいいだけでした。

ただ、親父が使っていた真空ポンプが壊れてしまっていたので、電気工事屋をしている幼なじみに真空引きだけ頼もうと思っていました。

そんな話を相談したら『明日の夜なら動けるよ』って言ってもらえたので、半月ほど前になりますが会社から帰ってきてその足で取り付けに

行ってきました。

時代と共に配管に巻く化粧(保護)テープも良くなっていたり、フレアのツールも精度良く作業できるようになったり、真空ポンプもずいぶん

小型になっていました。

なにより、良い道具を使っているなあと思いました。

結局、手伝いをお願いしたはずが、ささっと全部やってくれて、私が手伝いする側になってしまいました。(川ちゃん、ありがとね)

『National』の文字。

2000年とあったので15年前の新品エアコンです。

彼には子供が四人いて上二人はとっくに成人していますが、下の女の子二人はまだ高校生と中学生でどちらも新体操をしています。

高校生の子は大阪でも一位二位にいるくらいの選手。

面倒見が良い彼は、駅まで送り迎えしたり、大会があったら毎回応援にいったり、奥さんと一緒になって新体操のレオタードを作ってあげたりと、

自分のことは後回し。

彼もバイク乗りでカワサキのゼファー1100を持っていますが、なかなか乗ることができないでいます。

新体操も年齢が上がってくると練習などは男親が出て行きにくくなるそうで、そのお陰で少し時間が作れるようなってきたので、昔やっていた

ミニバイクでサーキットを走るのを復活させようと思っていると話してくれました。

仕事と家庭の合間をぬって、昔乗っていたホンダのNSR50を引っ張り出してきて仲間内でワイワイといじったりしていました。

自分達でいじったり、部品も仲間が提供してくれたりと小遣いの範疇で楽しんでいる、そんな楽しみ方です。

子供のために頑張っている彼が少し“自分自身”の時間を楽しんでいるのを見てちょっと嬉しくなりました。

“お父さん”の部分と“自分”の部分。どちらかに偏るのではなく、どっちかというと『お父さんの余った時間を自分に充てる』ってのが

良いように思います。

平日のある日、幼なじみからサーキットをNSRで走る写メが来ました。

楽しそうでした。

ただ、終盤にさしかかったところで突如エンジンが止まってしまい、あとで調べたら焼き付いてしまっていたそうです。

オーバーサイズのピストンキットも有るらしいのですが、いつまで補修パーツが供給されるかも分からないので、先ずは純正で行くことにして

仲間が持っていた中古のシリンダーを使うことになりました。

ただし問題があって、なぜかシリンダーの上面に打痕があって、このままでは冷却水が燃焼室に入ってしまい使えないというものでした。

アルミ製のシリンダーと思ったら全部鉄でできていました。

いったいどうやったらこんな所に打痕ができるのか、なんて話を幼なじみと夜中に交わしたりしました。

傷を消すくらいに削れないかと相談されたのですが、精度を出すためには大きな刃物で一発でひかないと(削らないと)いけないし

やっぱり本来ならこんな仕事は内燃機屋さんやで、って話をしましたが、そこは仲間内のことですし、趣旨からして試しに削ってみることに

しました。

あまり手間暇を掛けて時間が掛かるのも良くないので、できるだけササッと、そんな風なことを頭の片隅において作業することにしました。

テーブルへの固定は簡単にバイスで固定です。

ただ形状が単純ではないので、そのままでは隙間ができるため、しっかりと固定は無理。

娘も幼なじみのことを気に入ったみたいで『かわちゃん、いる~?」ってよく尋ねるようになってきました。

バイスへの固定はアルミのパイプ材(不要になったアンテナのエレメント)をかませて、押しつぶして面当たりするようにしました。

油圧バイスなのですが、油圧だと把握力が伝わりにくいので機械締めに切り換えて手応えを感じながら締め込みました。

・・・・って書くとそれっぽいので書いてみました。

一回で全面を切削しないと精度がでないため、手持ちで一番大きな刃物である“フルバック”を使うことにしました。

精密加工用のマキノのKシリーズでフルバックなんか使ったら笑われると言われたりするほどなので、使うこともなかろうと思っていましたが、

Φ100mmで有効切削径がΦ95mm。丁度シリンダよりも一回り大きかったので助かりました。

フライス盤のチャックは主軸の上から『ドローイングボルト』と呼ばれる長いボルトで吊り上げられて取り付けられています。

ドローイングボルトを緩めても貼り付いてしまっているためそのままでは抜けず、普通は上からハンマーなどで軽く叩いて取り外すのですが、

マキノは精度維持のため、叩かなくていいように少し凝った造りになっています。

単純な構造ですが普段交換することがないので、ついネジの回す方向をわすれてしまいます。

『主軸のブレーキを掛けて、上から見て緩める方向に回すとドローイングボルトが強制的に下がってツールが外れる。』

フルバックを取り付けて

『上から見て締め付ける方に回すとドローイングボルトが引き上げられてツールが固定される』

“フルバック”ってこんなものです。

ダイヤルゲージを取り付けてシリンダートップをグルッを回して測定し取り付け精度を測ります。

1/100mmの振れ無し。打痕の所は5/100mm程度下がっていました。

切削量を教えてあげた方が良いかと思って別のダイヤルゲージでテーブル基準でイニシャルを出しておきました。

回転数は事前に工作仲間のkagayakiさんに教えてもらい600rpm。

様子見で削るか削れないかくらいで一発目をひきましたが、初めて使う大口径のツール、噛み込んだらシリンダーが吹っ飛ぶかも知れないので

ちょっとビビっててしまいました。

テーブルのメモリで0.1mm上げて試し削りしてみましたが、火花も飛び散ってむっちゃこわかったです。

結局その一発で打痕が消えたので、作業終了。

ダイヤルゲージの読み値で0.08mmの切削となりました。

幼なじみが一緒にいて切削中を動画を撮ってくれたので貼り付けておきます。

機械加工の師匠のkagayakiさんにこの動画を見せたら

『送りがむっちゃ遅いですね~。切削油なんか掛けたらヒートショックでチップがすぐにダメになりますよ』と教えてもらいました。

ただただ、吹っ飛ばないかヒヤヒヤしながらの作業でした。

頑張ってエンジン組んでね。

ではまた