【今日のひとこと 懲りない金融資本主義】

米国は、金融界だけ利益を出し続け、金融で儲ける大金持ちは繁栄を続け、それ以

外の一般国民は雇用が回復せず、中産階級の平均所得は1年間で2.3%減った。こ

の4年間で1千万人が貧困層に転落した。貧困者の人数は史上最多だ。健康保険を

払えない無保険者の数も、総人口の6分の1にあたる5千万人近くまで増えた。雇

用が悪いので金持ち以外の一般市民の消費が伸びず、それが米経済が悪化していく

原因となっているが、ところが、ゴールドマンサックス(GS)が前四半期の決算

で赤字転落したが赤字を尻目に、これから50年ものの自社の社債を、個人投資家

向けに大量発行するという。国債金利が上昇するとドルの信用恐慌に連鎖するとい

う“恐怖?”を担保に、連銀は債券相場を必死でつり上げその効果で債券が売れる

といういわば、虚無で自虐的な強欲行為(金融ニヒリズム革命)が静かに進行して

いる。

【静電スクリーン印刷の威力】

いまではTシャツだけでなく、なんにでもプリントできる時代。なんだったらレーザを使えば

空気中に映像をつくることができる。もっとも、これは動画領域に入るが。ところが、食べ

物もプリントできるのだが、その方法はインクジェット方式だけはない。昔懐かし

いガリ版といえば、若い人には知らない方もいるかもしれないが、これはスクリー

ン印刷なのだがガリ版の余分なところを鉄筆でワックス(蝋)を書き取り、その上

にシルクなどの粗めの布にインクを均一に塗りつけ版下のわら半紙に文字絵を転写

するというものだが、このインクを電子配線材料に置き換えたものがスクリーン印

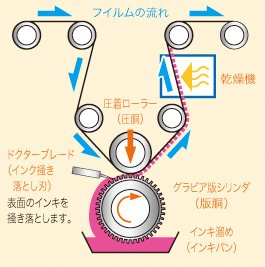

刷で、シリンダー表面に凹凸をパターン化した胴版にインクを載せ回転印刷させる

のが新聞などのグラビア印刷方式なのだが、1ミリメートル以下の精密印刷を行う

のは苦手だ。そこで如何微細印刷を高速で所望品質を得るか腐心しているのだ。こ

れを複雑な工程を経て生産する電子製品に応用し、一気呵成、一気通貫で太陽電池

のパネルをつくるのがミッションというわけだ(『ソーラーセル解体新書』)。

そこで登場するのが、静電スクリーン印刷というわけだ。そこでお復習い。基材に有機薄膜

をつくるには、有機化合物を蒸着するドライプロセスや、有機化合物を含むインキを塗布す

るウェットプロセスがある。特にウェットプロセスは、スピンコート法、インクジェット法、印刷

法、ディスペンサー法等での成膜が可能で、低コストで生産性が高いという利点から多方

面で広く応用されている。近年、種々の有機化合物を組み合わせた組成物の利用が電子

業界では検討されていて、不安定な有機化合物を含む組成物、反応性成分を含む組成物

2種以上の成分を混合した後に他の反応性成分と反応させたい組成物等が検討されてい

る。

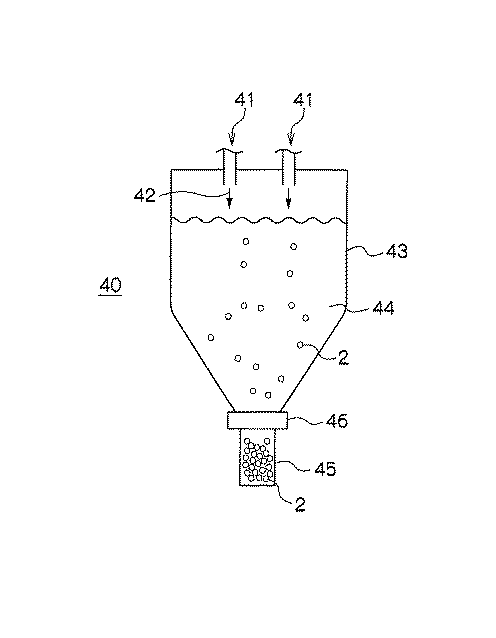

有機薄膜形成基材の製造方法の原理の説明図 有機薄膜形成基材の製造工程のフローチャート図

静電スクリーン印刷の原理は下図で示される(特開2011-198665:【符号の説明】

1基材 2粉体状固化物 3融解物 4有機薄膜 11 有機薄膜形成基材 F 静電

界 H1 第1の熱 H2 第2の熱)

それだけではない、有機薄膜の構成材料を凍結させた粉体状固化物を静電界によっ

て基材上に移行させ、容易にパターン形成するというのだ。これだと、全面に有機

薄膜を形成した後に、フォトリソグラフィでパターニングする場合に比べ工数が削

減でき、有機薄膜の構成材料の節約もでき、低コスト化を図ることができ、不安定

な有機化合物を含む組成物、反応性成分を含む組成物、2種の成分を混合した後に

他の反応性成分と反応させたい組成物等の、種々の組成物を用いた有機薄膜の形成

に応用でき、高性能の有機薄膜の開発に応用することができるというのだから申し

分ない。申し分ないが実績データがないので実力は?だ。

【符号の説明】

1 基材 2 粉体状固化物 2' 混合物 2A,2B,2C 各粉体状固化物

3 融解物 4 有機薄膜 11 有機薄膜形成基材 20 静電スクリーン印刷装置

21 スクリーン 22 印刷ブラシ 23 基材 24 ステージ 25 移行パターン

30 静電グラビア印刷装置 31 グラビア版(ドラム) 32 静電潜像形成

33 帯電電極 34 粉体状固化物の収容部 35 転写電極 36 除電部

37 第1の熱の付与装置 38 第2の熱の付与装置 40 凍結装置(粉体状固化物作製

装置) 41 組成物 42 滴下又は噴霧 43 冷却槽 44 冷却媒体 45 捕集容器 46 捕集

容器の取外部材 F 静電界 H1 第1の熱H2 第2の熱

静電潜像を利用したグラビア印刷を示す模式図

この新規考案の実施例:新機構案静電スクリーン印刷法で有機EL素子を作製する

例を紹介する。高分子蛍光体Aをキシレンに溶解させ、固形分濃度1質量%に調整

して発光層形成用組成物を調製。その発光層形成用組成物を液体窒素中に滴下して

凍結させ、粉体状固化物を作製。その粉体状固化物を篩にかけて所定の大きさの粉

体状固化物Aを得る。さらに、蛍光体Aとは異なる発光色を示す高分子蛍光体Bを

キシレンに溶解させ、固形分濃度1質量%に調整して発光層形成用組成物を調製。

その発光層形成用組成物を液体窒素中に滴下して凍結させ、篩にかけて所定の大き

さの粉体状固化物Bを得る。尚、高分子蛍光体Aとは、ポリビニルカルバゾールと

クマリン誘導体の発光材料、高分子蛍光体Bとは、ポリビニルカルバゾールとペリ

レン誘導体の発光材料だ。

次に、紫外線硬化性接着剤を液体窒素中に滴下して凍結し、粉体状固化物を作製し

た粉体状固化物を篩にかけて所定の大きさの粉体状固化物とする。次に、ITOが

パターニングされた300mm角サイズのガラス基板上に、スピンコーターを用いて正

孔注入層としてポリスチレンスルフォネイト/ポリ(3,4)エチレンジオキシチ

オフェン(PSS/PEDOT)を100nm成膜しし、成膜された基板を減圧下100℃

で1時間乾燥して被印刷基板を準備。その印刷基板を金属製のステージ上に載置し

静電スクリーン印刷法で第1の版を用いて粉体状固化物Aを所定パターンで移す。

その被印刷基板に第一段階の加熱H1(約10℃)を与え、粉体状固化物Aを融解し、

基板に第二段階の熱H2(約150℃)を与えてキシレンを揮発等させ、粉体状固化

物Aから有機EL層を成膜。その後第2の版を用いて粉体状固化物Bを所定パター

ンに移し、印刷基板に大地段階の熱を与え、粉体状固化物Bを融解し、第二段階の

熱を与えてキシレンを揮発等させ、粉体状固化物Bから有機EL層を成膜する。

なお、静電スクリーン印刷は、印刷用スクリーンを用い、印刷ブラシで粉体状固化

物A、Bを帯電させた。スクリーンと印刷基板との間隔は2mmとし、スクリーンと

ステージとの間には4kVの電圧を印加した。なお、スクリーンと被印刷基板との

間隔は500μm~4mm、印加直流電圧は3.5~5.5kVが適している。静電スクリーン

印刷は、各粉体状固化物が溶解しない低温環境(液体窒素温度等)で行う。ITO

がパターニングされた300mm角サイズのガラス基板上に異なる発光色を示す厚さ

100nmの有機EL層を所定のパターンで塗り分け成膜。その後、有機EL層上にカ

ルシウムを5nm成膜し、その上に銀を250nm真空蒸着して有機EL素子を作製。

とはいえ、ドライプロセスを完全になくせないという現状がありわたし(たち)が

考えているプロセスとはほど遠い。「凍結→粉砕→静電(スクリーン)印刷」とい

うのがこの新規性といえる。お菓子にプリントされた絵文字をみて閃いたのかも知

れない。

← レーザーアニール装置(太陽電池の電極などの改質に使用→

← レーザーアニール装置(太陽電池の電極などの改質に使用→

変換効率の向上や信頼性の向上に使う)