【インドの電力事情】

北陸電力が9月6日、石川県志賀町で2011年3月から稼働している「志賀太

陽光発電所」を報道陣に公開。志賀太陽光発電所の年間発電量(約100万

kWh)は、志賀原発1・2号機の約30分相当がまかなえる(毎日新聞 2011.

9.7)。

LIXILの100%出資子会社、株式会社LIXILオンラインは9月15日、住宅設

備機器・建材のネット販売サイト「トステムオンラインショップ」に「太

陽光発電ショップ」をオープンする。太陽光発電設備を屋根の大きさに合

わせて選べるバリエーションで用意し、工事費込みのパック商品として、

10年保証付きで販売する。価格は、ソーラーパネル12枚(2.22キロワット)

取付設置パックがキャンペーン価格で148万5000円(取付工事代・税込)か

らなど。

【ソーラセルの製造コスト】 ← スマイルカーブ

← スマイルカーブ

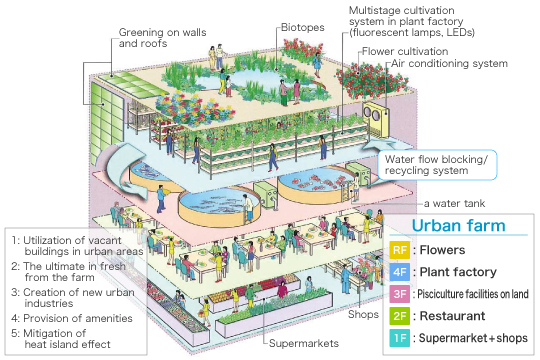

ソーラー発電製品製造のプロセスは、複数の段階に分かれている。材料調

達、ウエハ製造、セル製造、ソーラーパネル(モジュール)製造だ。さら

にその先には電力コントロールのためのパワーコンディショナーを付けて

商品化する工程がある。これらの工程におけるコスト構造は、いわゆるス

マイルカーブを描く。材料となるシリコンは、世界全体の需要量の増減を

見越すのが難しく、相場が大きく変動する。利益も大きいが、損をすれば

会社ごと吹っ飛びかねない。このため多くの会社では、材料調達は別会社

にしたり、共同購入してリスクを分散する例が多い。

スマイルカーブの底辺部に位置するのが、セル製造である。多くの太陽電

池メーカーが、製品パーツとも言えるセル単体を販売しないのは利益率が

低いからで、一般家庭に流通する商品化まで、垂直統合で行う。例外的に

ドイツのQセルズは、セル単体の販売を中心にビジネスを展開している。

2008年頃まではいわゆる「太陽電池バブル」状態にあり、原材料費である

シリコンの価格上昇背景に高い利益率を誇ったが、2009年にバブルがはじ

け、さらにリーマンショックも重なってシリコン原価が急落。13億5千万

ユーロという巨額の赤字を計上することになる。このような例もあり、太

陽電池メーカーは垂直統合への傾向をより強めている。

【ソーラーセル解体新書】

電気・電子工学は、電子の動きを制御することだ、なぁ~って当たり前だ

よと言うのは簡単だが、数年前、ひとりではじめだした次世代太陽電池製

造プロセス開発を思い出す。実に懐かしい。そこでは、ソーラーパネルを

一気通貫で生産するシステムのための様々なトライを行ったのであるが、

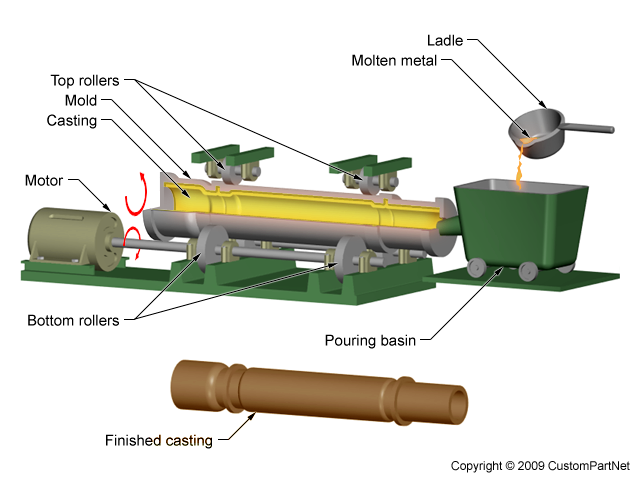

ロール・ツー・ロール方式でパターン形成積層する。簡単にいえばミクロ・

プリント(→ナノ・プリント)法あるいは転写法で、プラスチック・フィ

ルムを基材に形成しつくるというものだ。

転写(Transcription)とは、一般にゲノムDNAの塩基配列情報を元にmRNA

を合成するための過程を指す。より正確には、遺伝子の発現のために核酸

を鋳型にRNA(転写産物transcription product )が合成されることをいう。

遺伝子が機能するための過程(遺伝子発現)の一つであり、セントラルド

グマの最初の段階にあたるのだが、ナノレベルの分子レベルでの話。これ

をミクロン・マイクロレベルに拡張する機械工学概念を意味する。

ところで、既存技術では「パターンメッキ転写法」による「導電性微細パ

ターン形成技術」などがあるが、建浴槽に浸漬し生産する方式に応用する

のだが、非常に繊細な工程で生産速度を考えると、簡便で、低コストで、

高速でという条件を考えると不利だ。プリント(印刷)法での生産方法を

方端から調べ上げ実験を繰り返したが、あっというまに時間切れを迎えて

しまった。

その当時では、下の理由により、印刷法はコストも低く、パターニングで

きることもあり、銀ペーストをスクリーン印刷して高温で焼結してコンタ

クトする方法が実用化されているが、焼結温度は数百度の高温であるため、

耐熱性の低いアモルファスシリコン型、有機薄膜型、または耐熱性の高く

ないCIGS型CIS型では、焼結による銀電極がつくれないと考えられ

ていた。

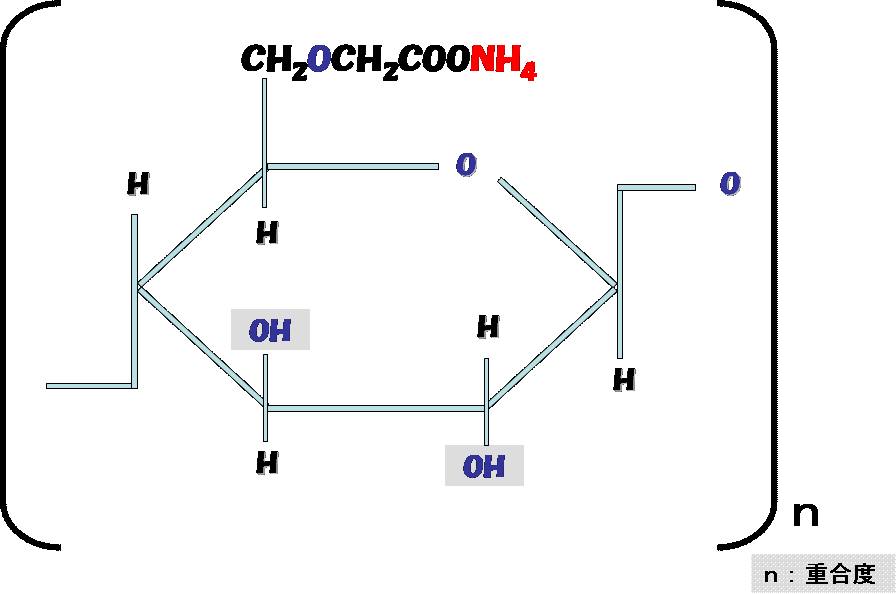

(1) 比較的低い温度で硬化する高分子バインダーを含む銀導電性ペースト

等を用いると、比抵抗が例えば3×10-5Ωcm以上の電極しか得ることがで

きない。これは純粋な銀(比抵抗1.6×10-6Ωcm)、銅(比抵抗1.7×10-6

Ωcm)やアルミニウム(2.8×10-6Ωcm)の比抵抗の10倍以上の値で導

電性が劣る。

(2) 電極の面積を変えずに抵抗を下げようとすると電極を10倍以上の厚さ

にする必要があり、10倍以上の厚みにするにはペーストをより高粘度に

し、バインダー量を減らすこと等の工夫が必要となる。実質スクリーン

印刷によって作製できる電極の厚みは100~20μm。

(3) 厚膜塗りはインクの完全乾燥のために工程が長くなり、アライメント

(位置会わせ)が問題になる。

(4) スクリーン印刷法で集電電極を設ける際は幅広にし抵抗を下げるが、

有効面積の損失が大きくなる。

(5) 印刷等によりオフラインで形成した電極、あるいは繊維メッシュを太

陽電池に接着する場合、接着剤を硬化する工程で接着剤を流動化させ電

極と太陽電池に確実に接触させなくてはならない。

このことは、「太陽電池構造体と製造方法」(P2011-142157)などして特

許申請もされている。焼結温度は有機物が燃焼発火するおおよそ460℃ 以

上で加熱しなければならず、それを回避するために、一旦、フレキシブル

な耐熱性基材(金属帯体も含む)上でパターン形成し焼結しそれを太陽電

池フィルム基材側に転写すれば形成できる。

特開2011-142127の場合

特開2011-142127の場合

勿論、銀ペースなどは有機溶剤を含むため回収する必要がある。粉体をそ

のまま高圧スプレーするエアーゾル方式もあるが、粉塵や媒体を回収しな

けれならないというマテリアル・イノベーション課題が残件する。例えば

金属表面にパターン凹版を形成しインクジェットやディスペンダーで配線

基材を注入し焼結し、冷却後バックプレスし、粘着性を持たせたフィルム

に直接転写するか、一旦、媒体フィルムに転写した後再転写するという方

法で、高速で一気通貫する生産方式も可能だ。特に、CIGS、CIS型、

有機薄膜型太陽電池の生産に向いている。だからというわけではないが、

太陽電池のコストダウンは簡単に達成できると考えているわけで、これが

確信のコアの1つになっている。尤も、生産確立が一旦すれば過剰生産状

態になってしまうから知財戦略や市場戦略とそのコントロールが重要なこ

とは言うまでもない。さて、今回は『ソーラーセル解体新書』の第1回目

として書き留めた。