前回は「サイレンサー製作に向けて」で、今回は「サイレンサー本体の製作・その1」・・・。「その1」があるっちゅー事は、少なくとも「その2」があるっちゅー事であり、なんかやたらと引っ張っているようですが、その通り(爆)。

普段このブログに記事をアップする場合は、とにかく一記事の内容が薄くならないように、ある程度の作業が進んでから一気に記事を書くように心掛けている。一つの話題を記事何本にも分けて書くのは、毎日このブログを見に来て下さる方にとっては良いかもしれないが、検索エンジンで引っ掛けて初めて訪れた方にとってはあまり面白くないと思うのです。なので記事内容が現在の状況とは限らないワケなのであります。一週間くらい苦しんで作った物でも記事一本で終わってたりする事もある。

裏を返すと、苦労して作った物でも、あまり苦労せずに作ったように捉えられてしまう可能性もある訳で。

っつー事で、地味な作業も多少は紹介してみようかなーーーーというのを大義名分にして、記事を引張り気味に書いてみます(笑)。

製作に入る前に不思議な事が一つ。カーボンパイプのラインナップ。全て外径の表記はなく、内径のみ書かれている。

内径37、48、58、60.2、62.5、66.9、77、88、97.5、101.5、102.8、106、112、125.6。一部省略。

俺の限られた少ない知識で考えると、規格パイプを型に使って、パイプの外側にカーボンFRPを積層するのでは・・・と思うのだが、鉄にしてもステンレスにしても、上記のサイズは無いのだ。

以下鉄パイプの規格寸法。

34、38.1、42.7、48.6、50.8、60.5、76.3、89.1、101.6、114.3、139.8.一部省略。

ウーム。どうやって作ってるんだろう? 何を型に使ってるんだろう? ワカラン。

余談だが、一頃俺はFRPの製作に凝っていた。現在Vmaxで使っている前後フェンダー(マニアでないとノーマルと見分けがつかない)はその時製作したもの。現在は使用していないがアンダーカウルも作った(所用あって取り外し、その後面倒で取り付けてない)。この時、幾つかのCFRP(カーボン)も製作した事がある。DTやKSRのラジエターシュラウドなど。この時、カーボンパーツとしては、「ドライカーボン」はホンモノ、「ウエットカーボン」は紛い物(カーボンとしての特性が活かせない)・・・と聞いた事がある。ドライカーボンの方が強度が高く、また軽量なのだそうだ。FRPと同じように積層して製作する物はウエットカーボンになる。が、どうやらサイレンサーのカーボンパイプに関しては事情が異なるようだ。ウエットカーボンの方が耐熱性に優れているので、サイレンサーの場合はウエットカーボンが主流とのウワサ。但し、今回使用するカーボンパイプがどちらなのかは判らない。

まあいいや。行く行くちゃんと調べよう。

さて。

新作ミャフリャーの出口口径は、何φにしたらいいのだろう?

こればっかりはやってみないと判らないので、できる事ならバッフルで調整可能にしたいものだ。

んで、カンタンにバッフルの取り付け取り外しができるように、ミャフリャーのエンドピースを作ってみる・・・。

・・・カッコ悪すぎ。すぐさま廃棄処分です(爆)。

やっぱり凸面のみで構成するとカッコ悪いねえ。しかもコリャ平面部分まであるし。

次はもうちょっとマジメに考えた。テーパーコーンは中学1年生くらいの数学の応用で展開図を製作できる。PCでやっているが、それほど難解な計算ではないので手計算も可。

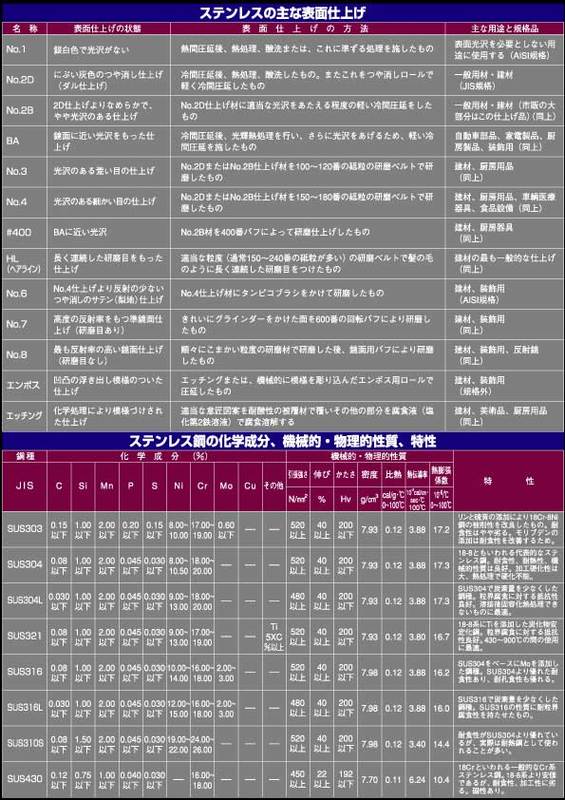

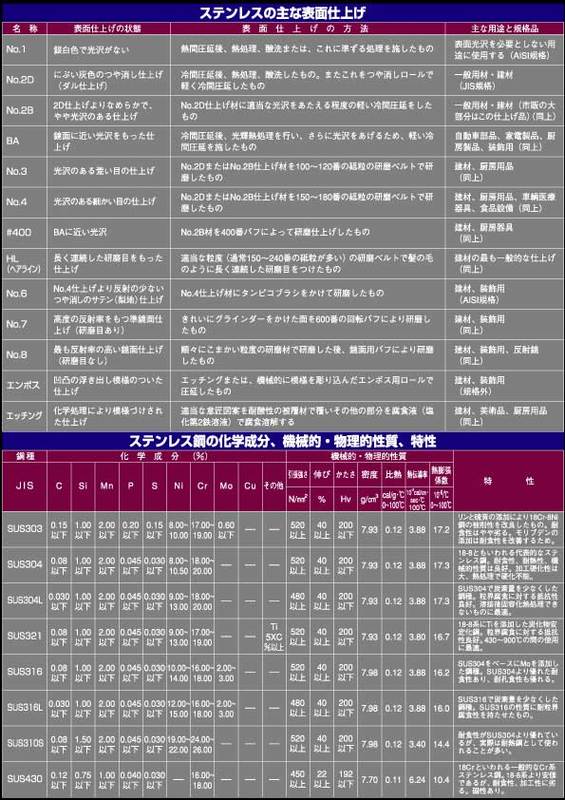

原寸をプリントして、1.0mmのステンレス(SUS304)2B板に貼る。2Bってのは表面仕上げの規格の一つで、適度に光沢がある万能な仕上げ。#400研磨品はほぼミラー仕上げだが、2Bはその前工程。ミラーにもヘアラインにも加工する事ができて便利なのだ。

上の資料のPDF形式をダウンロード

実は・・・コレは、手を加えてあるものの某メーカーのパクリです。不親切にも文字をアウトライン化(図形化)してあるのでコピペが効かねぇ。PDFの意味があまり無い。

原寸は「デザインボンド」で2B板に貼り付ける。ケガキは、俺はこういう場合はカッターでやる。カーボン転写とかよりも正確に描けるし、ケガキ針は紙の上からでは使えない。ケガキをせずに板を切断していくと、コンター使用中は問題ないのだがサンダーで仕上げようとすると紙が捲れたり、剥がれたり、場合によっては燃えたりしてしまう。

ケガキ通りに整形したら、筒状の物に押し付けながら丸めていく。初めてやった時はメチャクチャ苦労したが、コツを掴んだ今では屁みたいなもんだ。外周部分を作ったら、今度は凹面。カーボンパイプにビシッと入るようにしたいので、カーボンパイプ端面に当る部分をテーパーコーンの裏面に溶接。外径90φ、内径86φの円盤だが、最初から完全に切り出そうとすると歪んでしまうだろうという事で、先に内径のみ加工。テーパーコーンを点付けした後で外周を切った。

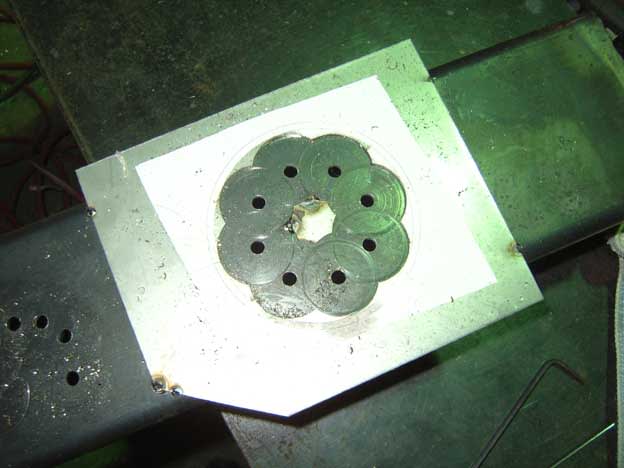

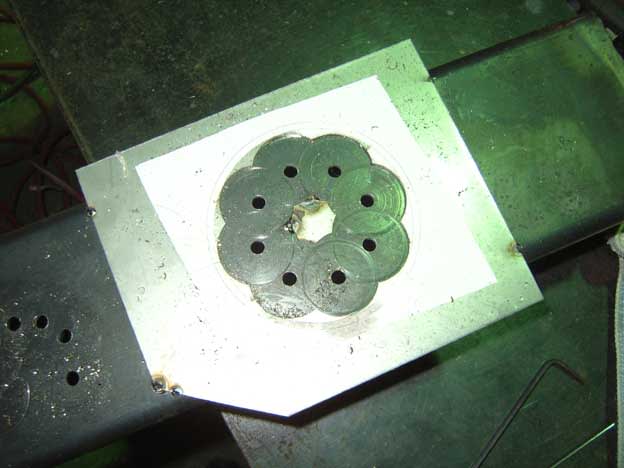

丸穴を開ける場合、希望の径のドリルやホルソーを所有していれば良いのだが、無い場合は・・・。

レーザーでカッティングするか(そんなもんあるか!)、径が大きければコンターやジグソーで切り出すか。円の外周は適当に切り出してもサンダーで整形できるが、内周はそうはいかない。

比較的径が小さいドリルで、円周に沿って穴を開けまくるという方法もあるが、それをホルソーでやれば多少は手間が省ける。ホルソーは円周上に刃が並んでおり、中心にドリルがある。ホルソーで繋ぎあった穴を連続して開けようとすると、二番目以降の加工時にセンタードリルで穴を開ける部分が無くなってしまうので、角パイプに板を溶接固定(ビスでもOK)してやれば連続穴を加工できる。・・・文章化するのは難しいですな。判り難くてスミマセン。写真をジックリ見て考えて下さい。

仕事では軸付き砥石は全く使わないので、近所のホームセンターで購入。ステンレス用と超硬材用を入手。写真は後者。

出口パイプは板を手で丸めて、50.8φの短いパイプを製作。

カーボンパイプへの飲み込み部分も作る。

溶接後、ベルトサンダー等を駆使して形状を整え、鏡面加工を施す。最初にサンディングの目を消すためにハイラップで研磨。

オフセットサイザルディスクに換えて白棒研磨。フェルトディスクに換えて青棒研磨。凹面はサンダーのディスクが入らないので、手作業(テキトー)。

サンダーのディスクに興味がある方はコチラをご参考下さい。

ミッドパイプ側も形状の違いはあるが、同様の作業をする。

入手したカーボンパイプはL=480と、XR250に使用するには長すぎる。バンドソーにてちょうど真ん中で切断。240mm弱となる。これでスペア確保だ(笑)。パンチングパイプもそれに寸法を合わせて切断した。

サイレンサーステーは適当にアルミ板を切り出して製作。が、ちと気に入らん・・・。ゴツイのよ。この部品だけで70g以上あるのだ。とりあえず車体に仮付けしてみたりして、サイレンサー本体の製作はここで保留。ステーは気に入らんのでリャウメンテープで仮に固定しただけ。

次はミッドパイプを作る。