電動工具のドリルドライバーで使う 無振動型 六角軸のコンクリートビットですが

使ってみると良かったので 再注文しました

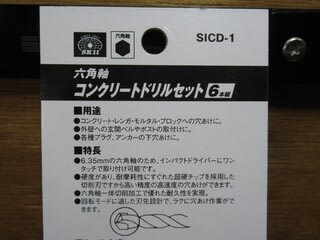

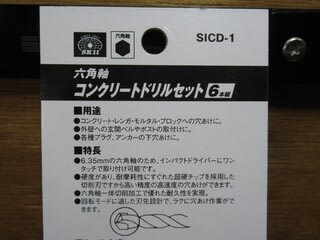

藤原産業(株)が展開するブランド SK11 品番 SICD-1 六角軸のコンクリートビットです

振動を与えず回転だけで使える商品です これは丁度一ヶ月前に購入し、このブログで紹介させて頂きました

この様な紙の台紙にパッケージされた物が届きます

装着部は 6.35mm の六角 最近のインパクトドライバーの多くが

この規格です 先端は良く見るコンクリート用のチップが付いています

私はこの組み合わせで使っています インパクトでは無く

回転のみで使うドリルドライバーです

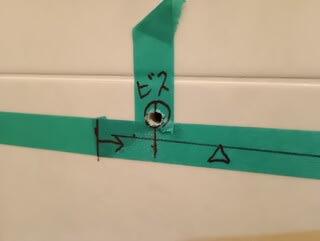

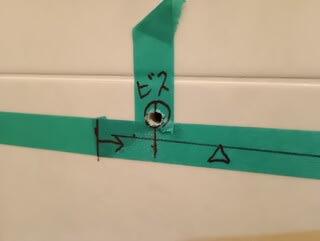

これは実際に仕事で使っている所ですが 浴室、UBのタイルに

穴を開けています 3mm の下穴を開けてから 6mm のビットを

使いました

そこに 6mm のボード用アンカーを打ち込んでいます

これはボードの上に圧着でタイルが貼って有ったので

それに応じた材料を選んでいます

ドリルドライバーのチャックにビットを装着しています

ドリルドライバーの多くがチャックを使っていますが

六角軸でも問題無く装着できます

この道具は回転だけでは無く 細かな振動を与えながら回転するモードが選べます

ロータリーハンマードリルとは違い小さな振動です

回転だけでもこのビットは使えますが この振動モードは実に具合が良いです

前回購入した奴はこの道具と一緒に収納しています その他にインパクトドライバーも

複数あるので再注文した奴はそちらで使う様にするつもりです 価格は net ショップで 750~760円程でした

使ってみると良かったので 再注文しました

藤原産業(株)が展開するブランド SK11 品番 SICD-1 六角軸のコンクリートビットです

振動を与えず回転だけで使える商品です これは丁度一ヶ月前に購入し、このブログで紹介させて頂きました

この様な紙の台紙にパッケージされた物が届きます

装着部は 6.35mm の六角 最近のインパクトドライバーの多くが

この規格です 先端は良く見るコンクリート用のチップが付いています

私はこの組み合わせで使っています インパクトでは無く

回転のみで使うドリルドライバーです

これは実際に仕事で使っている所ですが 浴室、UBのタイルに

穴を開けています 3mm の下穴を開けてから 6mm のビットを

使いました

そこに 6mm のボード用アンカーを打ち込んでいます

これはボードの上に圧着でタイルが貼って有ったので

それに応じた材料を選んでいます

ドリルドライバーのチャックにビットを装着しています

ドリルドライバーの多くがチャックを使っていますが

六角軸でも問題無く装着できます

この道具は回転だけでは無く 細かな振動を与えながら回転するモードが選べます

ロータリーハンマードリルとは違い小さな振動です

回転だけでもこのビットは使えますが この振動モードは実に具合が良いです

前回購入した奴はこの道具と一緒に収納しています その他にインパクトドライバーも

複数あるので再注文した奴はそちらで使う様にするつもりです 価格は net ショップで 750~760円程でした